Анализ напряжений в пресс-форме

Анализ напряжений в пресс-форме – критически важный этап проектирования и производства пресс-форм. Правильное понимание распределения напряжений позволяет избежать деформаций, трещин и преждевременного износа пресс-формы, а также оптимизировать процесс литья под давлением. В этой статье мы подробно рассмотрим основные методы, инструменты и лучшие практики, которые помогут вам эффективно анализировать напряжения, повысить качество выпускаемой продукции и увеличить срок службы ваших пресс-форм. Мы предоставим практические советы и примеры, чтобы вы могли сразу применить полученные знания.

Что такое анализ напряжений в пресс-форме?

Анализ напряжений в пресс-форме – это процесс определения распределения механических напряжений внутри пресс-формы под воздействием различных нагрузок, возникающих в процессе литья. Эти нагрузки могут быть вызваны давлением расплавленного материала, температурными перепадами, силами трения и другими факторами. Цель анализа – выявить области с максимальными напряжениями, чтобы принять меры по усилению конструкции и предотвращению поломок.

Почему важен анализ напряжений?

Проведение анализа напряжений в пресс-форме дает ряд преимуществ:

- Повышение надежности пресс-формы: Определение слабых мест и укрепление конструкции предотвращает поломки и продлевает срок службы.

- Улучшение качества отливок: Минимизация деформаций пресс-формы позволяет получить изделия с точными геометрическими параметрами.

- Оптимизация процесса литья: Анализ позволяет правильно рассчитать параметры литья, такие как давление, температура и время цикла, для достижения оптимальных результатов.

- Снижение затрат: Предотвращение поломок и увеличение срока службы пресс-формы сокращает расходы на ремонт и замену.

Методы анализа напряжений

Существуют различные методы анализа напряжений в пресс-форме, каждый из которых имеет свои преимущества и недостатки:

1. Метод конечных элементов (МКЭ)

Метод конечных элементов – это наиболее распространенный и эффективный способ анализа напряжений в пресс-форме. Он основан на численном моделировании, при котором пресс-форма разбивается на множество конечных элементов, и для каждого из них рассчитываются напряжения и деформации. Для выполнения МКЭ используются специальные программные продукты, такие как:

- ANSYS: Мощное программное обеспечение для моделирования различных физических процессов, включая анализ напряжений и деформаций. Официальный сайт ANSYS.

- SolidWorks Simulation: Интегрированный модуль в CAD-системе SolidWorks, который позволяет проводить анализ напряжений, тепловой анализ и другие виды моделирования. Официальный сайт SolidWorks.

- Moldflow: Специализированное программное обеспечение для моделирования процесса литья под давлением, которое позволяет учитывать влияние различных факторов, таких как давление, температура и свойства материала, на распределение напряжений. Официальный сайт Autodesk Moldflow.

Преимущества МКЭ включают высокую точность, возможность учета сложных геометрических форм и различных нагрузок. Недостатки – необходимость подготовки модели и знание программного обеспечения.

2. Экспериментальные методы

Экспериментальные методы включают в себя различные способы измерения напряжений на реальных пресс-формах. К ним относятся:

- Тензометрия: Использование тензодатчиков для измерения деформаций на поверхности пресс-формы.

- Фотоупругий метод: Использование фотоупругих материалов для визуализации распределения напряжений.

Преимущества экспериментальных методов – возможность проверки результатов моделирования. Недостатки – сложность реализации и ограниченность применения.

Основные этапы анализа напряжений в МКЭ

Процесс анализа напряжений в пресс-форме методом конечных элементов включает следующие этапы:

- Подготовка CAD-модели: Импорт или создание 3D-модели пресс-формы в программе МКЭ.

- Задание материала: Выбор материала пресс-формы из библиотеки материалов или определение его свойств.

- Построение сетки конечных элементов: Разбиение модели на конечно-элементную сетку. Качество сетки напрямую влияет на точность результатов.

- Задание граничных условий: Определение условий закрепления пресс-формы и нагрузок, действующих на нее.

- Расчет: Запуск расчета в программном обеспечении.

- Анализ результатов: Визуализация распределения напряжений, деформаций и других параметров. Выявление областей с максимальными напряжениями.

- Оптимизация конструкции: Внесение изменений в конструкцию пресс-формы для снижения напряжений и повышения ее прочности.

Рекомендации по оптимизации конструкции пресс-формы

На основе результатов анализа напряжений в пресс-форме можно предпринять следующие меры для улучшения конструкции:

- Увеличение толщины стенок: Утолщение стенок в областях с высокими напряжениями для повышения прочности.

- Использование более прочных материалов: Замена материала пресс-формы на более прочный, например, сталь с более высоким пределом прочности.

- Изменение конструкции каналов охлаждения: Оптимизация расположения и формы каналов охлаждения для равномерного распределения температуры и снижения тепловых напряжений.

- Введение ребер жесткости: Добавление ребер жесткости для повышения общей прочности конструкции.

- Скругление острых углов: Замена острых углов на скругленные для снижения концентрации напряжений.

Примеры успешного анализа напряжений

Рассмотрим несколько примеров успешного применения анализа напряжений в пресс-форме:

- Пример 1: Анализ пресс-формы для изготовления автомобильных деталей. После проведения анализа были выявлены области с высокой концентрацией напряжений, что привело к изменению конструкции и увеличению срока службы пресс-формы на 30%.

- Пример 2: Анализ пресс-формы для изготовления пластиковых изделий. Оптимизация каналов охлаждения на основе результатов анализа позволила снизить время цикла литья на 15% и улучшить качество изделий.

- Пример 3: Проведение анализа в рамках ООО Чунцин Борун Пресс-формы для оптимизации конструкции пресс-формы для производства корпусов электроники. Анализ выявил необходимость усиления некоторых участков формы, что предотвратило деформацию и повысило точность выпускаемой продукции.

Инструменты и ресурсы для анализа напряжений

Для эффективного анализа напряжений в пресс-форме потребуются следующие инструменты и ресурсы:

- Программное обеспечение для МКЭ: ANSYS, SolidWorks Simulation, Moldflow.

- CAD-система: SolidWorks, AutoCAD, CATIA.

- Компьютер с достаточной вычислительной мощностью: Для проведения сложных расчетов.

- Обучение и опыт: Знание основ механики и методов конечно-элементного анализа.

Заключение

Анализ напряжений в пресс-форме является неотъемлемой частью процесса проектирования и производства пресс-форм. Правильное применение методов анализа и оптимизации конструкции позволяет повысить надежность, улучшить качество продукции и снизить затраты. Используя полученные знания и инструменты, вы сможете добиться значительных улучшений в своей работе.

Для получения более подробной информации и консультаций по анализу напряжений в пресс-форме обращайтесь к специалистам ООО Чунцин Борун Пресс-формы .

| Характеристика | ANSYS | SolidWorks Simulation | Moldflow |

|---|---|---|---|

| Специализация | Общее моделирование | Интеграция с CAD | Литье под давлением |

| Сложность | Высокая | Средняя | Высокая |

| Стоимость | Высокая | Средняя | Высокая |

**Источники:**

- ANSYS, Inc. – www.ansys.com

- Dassault Systèmes – www.solidworks.com/ru

- Autodesk, Inc. – www.autodesk.ru/products/moldflow/overview

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рулевое колесо

Рулевое колесо -

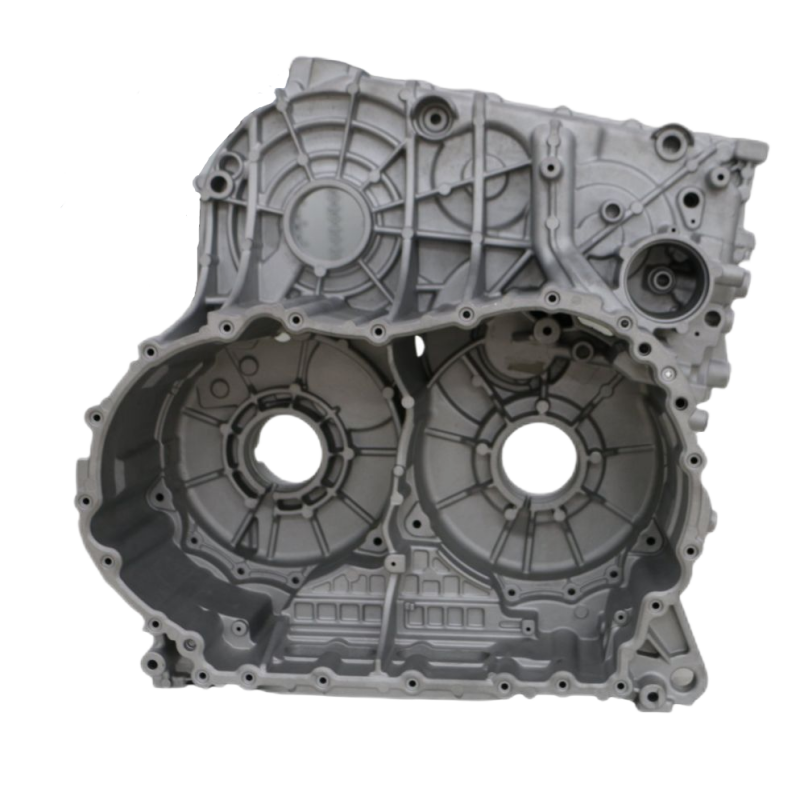

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

Алюминиевый Основной короб электроавтомобиля

Алюминиевый Основной короб электроавтомобиля -

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ) -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

Каркас сиденья

Каркас сиденья -

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

Центральный кронштейн управления (верхний)

Центральный кронштейн управления (верхний) -

Корпус холодного воздуха

Корпус холодного воздуха -

Блок электроуправления для новых источников энергии

Блок электроуправления для новых источников энергии

Связанный поиск

Связанный поиск- Производитель литейных форм для электромобилей

- Ведущий китайский покупатель форм для литья под давлением

- Поставщики бывших в употреблении форм для литья под давлением

- Производитель форм для литья под давлением на вторичном рынке в Китае

- Заводы по производству пресс-форм для конкретных изделий в Китае

- Дешевые формы для быстрого прототипирования от ведущих покупателей

- Покрытие BALINIT для пресс-форм

- Дешевые поставщики закалки пресс-форм

- Ведущий покупатель дешевой формовочной стали H13

- Заводы по производству литейных форм