Ведущий покупатель недорогих технологий охлаждения пресс-форм

Сразу скажу – фраза ведущий покупатель недорогих технологий охлаждения пресс-форм звучит немного… неточно. Потому что 'недорогой' и 'ведущий' – вещи, которые редко идут рука об руку. По крайней мере, в сфере литья. Слишком часто слышишь обещания дешёвых решений, а потом сталкиваешься с проблемами, которые выходят на порядок дороже, чем первоначальные затраты на оборудование. Как и в любой другой области, здесь, в конечном итоге, ценой расплачиваешься – либо качеством отливки, либо временем, либо обеими вещами. Поэтому, давайте разберемся, что на самом деле важно, когда речь идет о выборе оборудования для охлаждения. Не о цене, а о результатах.

Ожидания и реальность: не всё так просто

Первое, с чем сталкиваешься – это огромный выбор. От простых систем на основе воды до сложных, с чиллерами и замкнутыми циклами. И часто, в погоне за минимальной стоимостью, компании выбирают самое дешевое, не учитывая дальнейшие расходы на обслуживание, ремонт и, самое главное, влияние на качество продукции. Мы сами однажды попали в такую ситуацию с одним из клиентов. Хотели решить проблему с перегревом пресс-формы, используя бюджетный вариант, и... последствия были неприятными. Постоянные поломки, нестабильная температура охлаждающей жидкости, увеличение времени цикла. В итоге, пришлось заменить оборудование на более надежное, что обошлось дороже, чем изначально планировалось.

Важно понимать, что эффективность охлаждения – это не просто скорость потока воды. Это комплексный параметр, зависящий от многих факторов: геометрии пресс-формы, материала отливки, режима литья, температуры окружающей среды. При неправильном подборе системы охлаждения, даже самая 'недорогая' может оказаться убыточной.

Что нужно учитывать при выборе?

На мой взгляд, вот основные моменты, на которые стоит обратить внимание. Во-первых, – это расчет необходимой теплоотдачи. Это требует детального анализа процесса литья и использования специализированных программ. Во-вторых, – это надежность оборудования. Лучше заплатить чуть больше, но получить систему, которая прослужит долго и не потребует постоянного ремонта. И в-третьих, – это простота обслуживания. Система должна быть такой, чтобы ее можно было легко чистить и обслуживать без привлечения дорогостоящих специалистов.

Часто недооценивают роль автоматизации. Простое подключение термостата к системе охлаждения – это не решение. Необходим комплексный контроль, включающий датчики температуры, давления, уровня жидкости и систему управления, которая будет автоматически регулировать параметры охлаждения в зависимости от текущих условий.

Практический опыт: кейс с высокоскоростным литьем

Недавно мы работали над проектом, связанным с литьем высокоскоростных деталей из алюминиевых сплавов. Требования к охлаждению были очень высокими – необходимо было обеспечить быстрое и равномерное охлаждение всей толщины детали. Мы рассматривали несколько вариантов, включая системы на основе воздушного охлаждения и системы с чиллерами. В итоге, остановились на гибридном решении – сочетание воздушного охлаждения для первичного охлаждения и замкнутого цикла с чиллером для вторичного. Это позволило нам достичь оптимального баланса между скоростью охлаждения, энергоэффективностью и стоимостью.

Ключевым фактором успеха в данном проекте стала точность расчета теплоотдачи и правильный подбор параметров чиллера. Мы использовали специализированное программное обеспечение для моделирования процесса охлаждения и провели серию экспериментов для оптимизации параметров системы. В результате, нам удалось снизить время цикла на 20% и улучшить качество отливок.

И вот здесь, кстати, я хочу добавить, что часто компании пытаются экономить на качестве охлаждающей жидкости. Это большая ошибка. Использование некачественной жидкости приводит к образованию отложений, коррозии и снижению эффективности охлаждения. Лучше немного переплатить за качественную жидкость и регулярно проводить ее анализ.

Проблемы с циркуляцией охлаждающей жидкости

Одна из самых распространенных проблем – это плохая циркуляция охлаждающей жидкости. Это может быть вызвано закупоркой трубопроводов, неправильным подбором насоса или недостаточной мощностью насоса. Постоянные проблемы с циркуляцией приводят к неравномерному охлаждению, увеличению времени цикла и снижению качества отливок.

Чтобы избежать этих проблем, необходимо регулярно проверять состояние трубопроводов и насосов, а также проводить их очистку. Также важно правильно подобрать насос с учетом требуемой производительности и давления. И конечно же, необходимо обеспечить отсутствие воздушных пробок в системе.

Что можно сказать о поставщиках?

Выбор поставщика – это тоже очень важный момент. Не стоит ориентироваться только на цену. Важно выбирать поставщика, который имеет опыт работы с оборудованием для охлаждения пресс-форм и может предложить не только оборудование, но и техническую поддержку. Например, мы часто сотрудничаем с компанией ООО Чунцин Борун Пресс-формы, и они всегда готовы предложить нам оптимальное решение для наших задач.

Главное, чтобы у поставщика была хорошая репутация и положительные отзывы от других клиентов. И конечно же, не стоит стесняться задавать вопросы и уточнять все детали перед покупкой.

После покупки, крайне важна техническая поддержка и сервис. Если что-то пойдет не так, то быстрое и квалифицированное решение проблемы сэкономит вам кучу денег и нервов.

Вывод: ищите оптимальное решение, а не просто самую дешевую цену

Итак, подведем итоги. Выбор оборудования для охлаждения пресс-форм – это ответственный процесс, который требует внимательного подхода и учета множества факторов. Не стоит гнаться за минимальной ценой, лучше инвестировать в надежное и эффективное оборудование, которое обеспечит высокое качество отливок и снизит операционные расходы.

И помните, что главное – это не оборудование, а процесс. Правильно настроенная система охлаждения – это только часть общей системы литья. Необходимо также правильно выбрать материал, режим литья и другие параметры процесса. Вместе все это позволит вам добиться максимальной эффективности и качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый Корпус замедлителя автомобиля (правый)

Алюминиевый Корпус замедлителя автомобиля (правый) -

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ) -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

Алюминиевый E16 Задний пол автомобиля

Алюминиевый E16 Задний пол автомобиля -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав) -

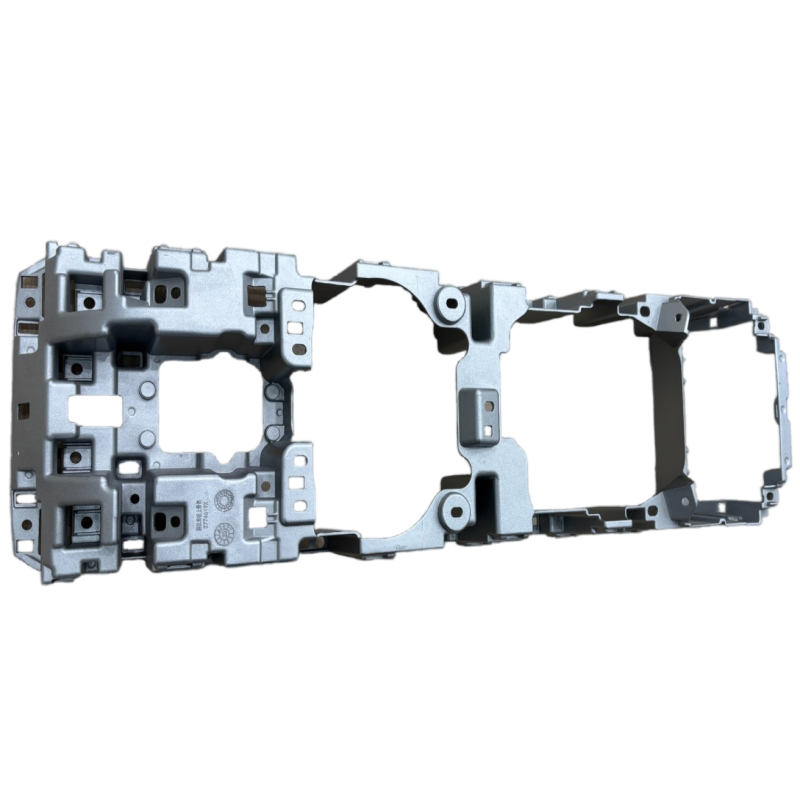

Каркас сиденья

Каркас сиденья -

Алюминиевый Подставка под кронштейн

Алюминиевый Подставка под кронштейн -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Рулевое колесо

Рулевое колесо -

Алюминиевый Корпус электрического управления

Алюминиевый Корпус электрического управления -

Головка цилиндров ZS675-SU

Головка цилиндров ZS675-SU

Связанный поиск

Связанный поиск- Завод инструментов для литья стали под давлением в Китае

- Дешевые поставщики полутвердых форм для литья под давлением

- Завод по производству форм для литья алюминиевых сплавов

- Дешевые поставщики инструментов

- Дешевые поставщики ремонт форм

- Формы для литья алюминия в Китае

- Цены на пресс-формы для литья пластмасс под давлением

- проектирование пресс форм для литья

- Поставщики форм 1:1 из Китая

- Ведущий покупатель известных форм для литья под давлением из Китая