Ведущий покупатель советов по проектированию форм для литья под давлением

Хотите оптимизировать процесс проектирования форм для литья под давлением и достичь лучших результатов? В этой статье мы поделимся экспертными советами, которые помогут вам избежать распространенных ошибок, улучшить качество продукции и снизить производственные затраты. Узнайте, как выбрать правильные материалы, оптимизировать конструкцию формы и добиться максимальной эффективности процесса литья под давлением. Мы рассмотрим ключевые аспекты, начиная от выбора подходящего поставщика, до анализа данных и постоянного улучшения процесса. Получите практические рекомендации и проверенные стратегии, которые помогут вам стать лидером в области проектирования форм для литья под давлением.

Выбор поставщика форм для литья под давлением: ключевые факторы

Выбор надежного поставщика – это первый и один из самых важных шагов в успешном производстве литых изделий. Неправильный выбор может привести к значительным задержкам, высоким затратам и снижению качества продукции. Вот что следует учитывать:

Опыт и репутация

Проверьте опыт работы поставщика, запросите портфолио выполненных проектов и отзывы клиентов. Ищите поставщиков с многолетним опытом и хорошей репутацией на рынке. ООО Чунцин Борун Пресс-формы, например, имеет большой опыт в проектировании и производстве форм для литья под давлением.

Технические возможности

Убедитесь, что поставщик обладает необходимым оборудованием и технологиями для изготовления ваших форм. Это включает в себя станки с ЧПУ, системы автоматизированного проектирования (CAD/CAM) и современные методы обработки материалов. Оцените, соответствует ли их технологическая база вашим требованиям.

Контроль качества

Поинтересуйтесь системой контроля качества, которая используется поставщиком. Наличие сертификатов качества (например, ISO 9001) свидетельствует о соблюдении стандартов и процедур контроля. Важно, чтобы поставщик проводил контроль качества на всех этапах производства, от проектирования до финальной обработки.

Коммуникация и поддержка

Эффективная коммуникация критически важна. Убедитесь, что поставщик готов предоставить техническую поддержку, консультации и оперативно реагировать на ваши запросы. Оцените, насколько быстро и профессионально поставщик отвечает на ваши вопросы.

Оптимизация конструкции форм для литья под давлением

Правильная конструкция формы – залог качества литых изделий и эффективности производства. Рассмотрим основные аспекты оптимизации:

Выбор материалов

Выбор материалов для формы напрямую влияет на ее долговечность, производительность и стоимость. Учитывайте такие факторы, как тип используемого материала (пластик, металл), рабочая температура, давление и требуемый срок службы формы. Рекомендуется использовать высококачественные стали для форм для литья под давлением, такие как H13, P20 или другие специальные сплавы, в зависимости от конкретных требований.

Проектирование каналов охлаждения

Эффективная система охлаждения критически важна для поддержания стабильной температуры формы и сокращения времени цикла литья. Убедитесь, что каналы охлаждения спроектированы правильно, обеспечивая равномерное охлаждение формы. Используйте современные методы моделирования, чтобы оптимизировать расположение и размер каналов охлаждения.

Оптимизация конструкции выталкивателей

Правильное расположение и конструкция выталкивателей обеспечивают легкое и безопасное извлечение отливок из формы. Убедитесь, что выталкиватели расположены в оптимальных местах, чтобы избежать деформации отливок и повреждения формы. Рассмотрите возможность использования различных типов выталкивателей в зависимости от геометрии отливки.

Расчет усадки материала

Различные материалы имеют разную усадку при остывании. Учитывайте этот фактор при проектировании формы, чтобы обеспечить соответствие размеров отливок заданным требованиям. Проведите анализ усадки материала и внесите соответствующие корректировки в конструкцию формы.

Практические советы по проектированию форм для литья под давлением

Вот несколько практических советов, которые помогут вам улучшить процесс проектирования:

Использование программного обеспечения CAD/CAM

Использование современных программ CAD/CAM для проектирования форм позволяет повысить точность, сократить время проектирования и улучшить визуализацию. Эти программы позволяют проводить анализ прочности, моделирование процесса литья и оптимизировать конструкцию формы.

Анализ данных и обратная связь

Собирайте данные о производственном процессе, включая время цикла, температуру, давление и количество брака. Анализируйте эти данные, чтобы выявить проблемные области и внести улучшения в конструкцию формы или процесс литья. Получайте обратную связь от операторов литья, чтобы понять, какие аспекты формы нуждаются в улучшении.

Соблюдение стандартов и рекомендаций

При проектировании форм для литья под давлением соблюдайте отраслевые стандарты и рекомендации, такие как стандарт ISO 9001. Это поможет обеспечить высокое качество продукции и снизить риски. Ознакомьтесь с лучшими практиками в области проектирования форм для литья под давлением.

Примеры успешных проектов

Изучите примеры успешных проектов форм для литья под давлением, чтобы получить вдохновение и почерпнуть новые идеи. Рассмотрите конструкции, которые эффективно решают сложные задачи, и адаптируйте их к своим потребностям.

Преимущества сотрудничества с опытным поставщиком

Сотрудничество с опытным поставщиком форм для литья под давлением предлагает множество преимуществ:

| Преимущество | Описание |

|---|---|

| Повышенное качество продукции | Опытный поставщик использует передовые технологии и методы контроля качества. |

| Снижение производственных затрат | Оптимизированные формы позволяют сократить время цикла и расход материалов. |

| Сокращение времени вывода на рынок | Опытный поставщик помогает быстрее разработать и изготовить формы. |

| Экспертная поддержка и консультации | Поставщик предоставляет техническую поддержку и рекомендации по оптимизации процесса литья. |

| Улучшенная долговечность форм | Использование качественных материалов и правильная конструкция увеличивают срок службы форм. |

Сотрудничество с таким поставщиком, как ООО Чунцин Борун Пресс-формы, гарантирует профессиональный подход и высокое качество форм.

Заключение

Проектирование форм для литья под давлением – сложный, но важный процесс, который оказывает непосредственное влияние на качество вашей продукции и прибыльность вашего бизнеса. Следуя советам, изложенным в этой статье, вы сможете оптимизировать процесс проектирования, выбрать надежного поставщика и достичь лучших результатов. Помните, что постоянное совершенствование и анализ данных – ключи к успеху. Если вам требуется помощь в проектировании или изготовлении форм, обратитесь к опытному поставщику, такому как ООО Чунцин Борун Пресс-формы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

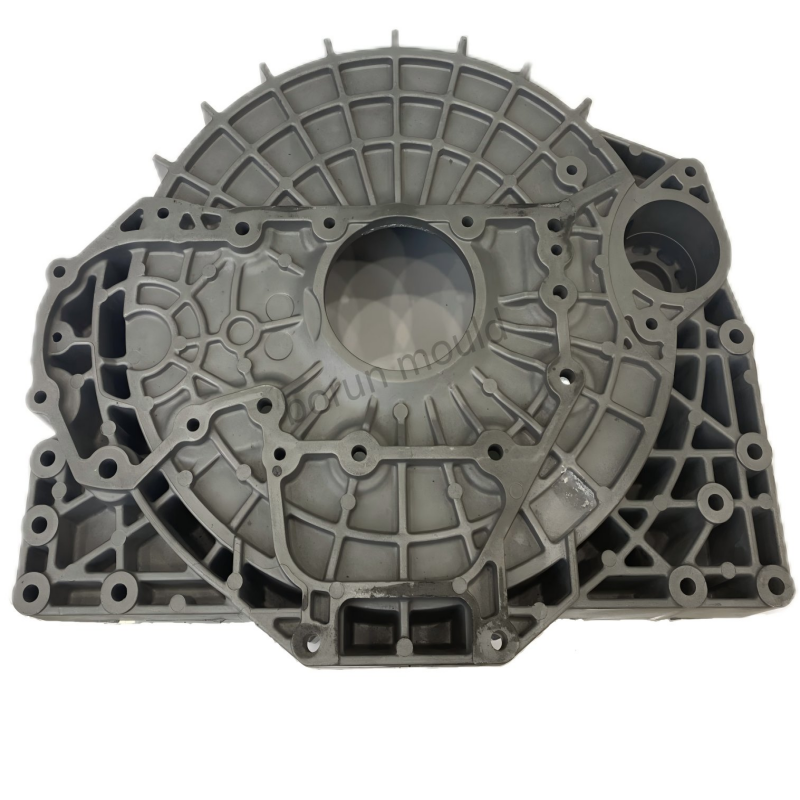

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка -

Алюминиевый Корпус электрического управления

Алюминиевый Корпус электрического управления -

Алюминиевый Корпус замедлителя автомобиля (правый)

Алюминиевый Корпус замедлителя автомобиля (правый) -

Алюминиевый Корпус гидротрансформатора

Алюминиевый Корпус гидротрансформатора -

Электрораспределительная коробка для новых энергетических систем

Электрораспределительная коробка для новых энергетических систем -

Передняя кабина REEV

Передняя кабина REEV -

Алюминиевый Корпус SP51

Алюминиевый Корпус SP51 -

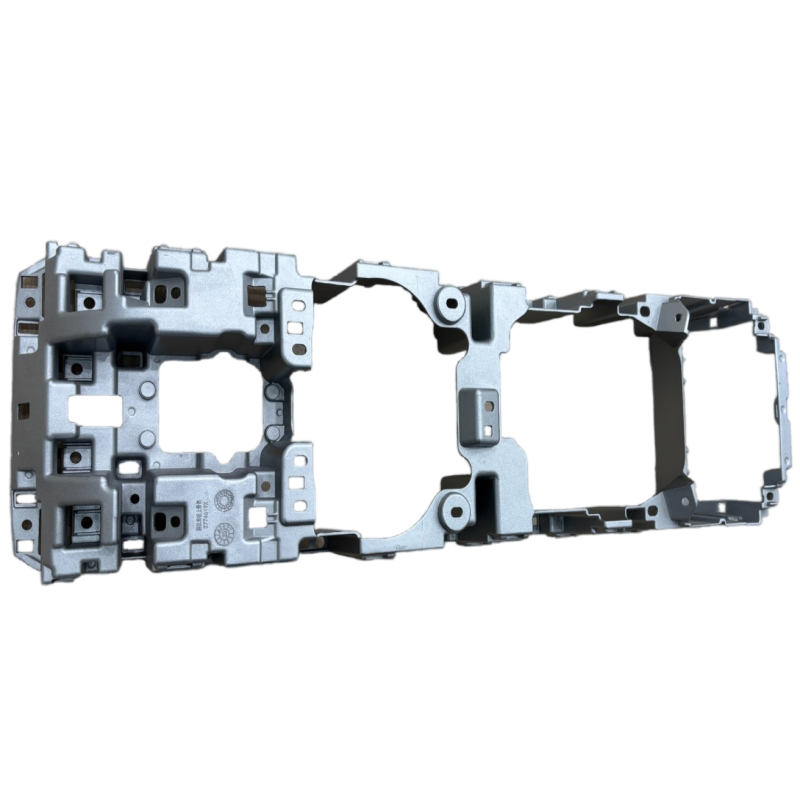

Каркас сиденья

Каркас сиденья -

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора

Связанный поиск

Связанный поиск- Цена автозапчастей литья под давлением формы в Китае

- производство пресс форм

- цена формы для отливки корпуса маховика в Китае

- Производитель форм для литья корпусов трансмиссий

- пресс форма для литья алюминия под давлением

- Цена формы для литья под давлением из магниевого сплава

- Дешевые поставщики форм HPDC

- Дешевые поставщики интегрированных форм

- Китайские производители пресс-форм и штампов

- Дешевые производители интегрированных форм для литья под давлением