Дешевые формы для литья под давлением для новых источников энергии для основных покупателей в стране

Итак, нас интересуют дешевые формы для литья под давлением. На первый взгляд – просто, понятно. Но когда дело доходит до новых источников энергии, особенно когда речь идет о таких объемах, о которых сегодня говорят, оказывается, что всё гораздо сложнее. Я думаю, многие считают, что просто нужно найти поставщика с низкой ценой, и всё будет отлично. Это, конечно, частично правда. Но если не учитывать особенности материалов, требуемые точности и, главное, гарантии долговечности, то можно потом сильно пожалеть о своем решении. В России, как и везде, цены на оборудование и детали постоянно меняются, а требования к качеству только растут. Да и выбор поставщиков, способных предложить что-то действительно конкурентное, не так велик, как хотелось бы.

Вызовы производства пресс-форм для энергетики

Первая проблема, с которой сталкиваешься – это материалы. Энергетика – это очень широкий спектр: от солнечных панелей и ветряных турбин до электромобилей и систем хранения энергии. Для каждой из этих областей свои требования к материалам пресс-форм. Например, для литья полимеров, используемых в компонентах солнечных панелей, нужно учитывать их устойчивость к ультрафиолетовому излучению, перепадам температур и, возможно, воздействию химических реагентов. Для деталей ветряных турбин нужна высокая износостойкость и способность выдерживать большие нагрузки. И вот тут начинается самое интересное: поиск подходящего сплава для пресс-формы, который будет соответствовать этим требованиям и при этом не разорит бюджет. Часто приходится экспериментировать с разными материалами, чтобы найти оптимальный вариант. Мы, например, в ООО Чунцин Борун Пресс-формы постоянно работаем над этим вопросом, учитывая специфику заказов.

Вторая, не менее важная проблема – это точность. Современные энергетические системы требуют все более сложных и точных компонентов. Недостаточная точность детали может привести к отказу всей системы, а это – огромные убытки. Поэтому в пресс-формах нельзя экономить на качестве изготовления. Нужны современные технологии обработки, точное позиционирование элементов, и, конечно же, опытные специалисты. Особенно это касается деталей, имеющих сложную геометрию или мелкие элементы.

А третье, и пожалуй, самое главное – это долговечность. Пресс-форма должна прослужить долго, чтобы оправдать свои затраты. Нельзя допустить, чтобы она сломалась через год после запуска производства. Это потребует дополнительных расходов на ремонт или замену, и, конечно, приведет к простою производства. Поэтому важно использовать качественные материалы, правильно спроектировать пресс-форму и выбрать надежного производителя. В нашей практике были случаи, когда экономия на качестве пресс-формы в итоге обходилась заказчику гораздо дороже.

Анализ cost-benefit для крупногабаритных форм

Когда речь заходит о литье под давлением гигакастинговых форм для компонентов крупных энергетических комплексов, вопрос стоимости становится особенно актуальным. И тут важно провести тщательный анализ cost-benefit. Например, если мы говорим о пресс-форме для деталей, используемых в генераторах для ветряных турбин, то стоимость изготовления пресс-формы может составлять значительную часть стоимости всей детали. Но если пресс-форма будет качественной и долговечной, то она окупится за счет сокращения простоев и увеличения срока службы деталей. В противном случае, экономия на пресс-форме может обернуться постоянными проблемами и непредвиденными расходами.

Мы часто сталкиваемся с тем, что заказчики пытаются сэкономить на пресс-формах, выбирая самых дешевых поставщиков. Но потом выясняется, что эти пресс-формы не соответствуют требованиям по качеству и долговечности. В итоге приходится заново заказывать пресс-формы, что существенно увеличивает общую стоимость проекта. Поэтому лучше сразу инвестировать в качественную пресс-форму, чем потом расплачиваться за некачественное литье.

Иногда стоит рассмотреть варианты частичного или полного использования 3D-печати для изготовления пресс-форм. Это может быть более экономичным вариантом для небольших партий деталей или для прототипирования. Но важно понимать, что 3D-печать не всегда подходит для изготовления пресс-форм, особенно для крупных и сложных деталей. И, конечно, качество 3D-печатных пресс-форм может отличаться от качества пресс-форм, изготовленных традиционными способами.

Опыт работы с различными сплавами

В своей работе мы используем различные сплавы для изготовления пресс-форм. Например, для литья полимеров мы часто используем пресс-формы из инструментальной стали с высоким содержанием хрома. Эти сплавы обладают высокой износостойкостью и устойчивостью к высоким температурам. Для литья металлов мы используем пресс-формы из быстрорежущей стали или жаропрочных сплавов. Выбор сплава зависит от типа материала, который будет литься, а также от требуемой точности и долговечности пресс-формы.

Мы также сотрудничаем с рядом поставщиков специальных сплавов, которые разработаны специально для литья под давлением в энергетической отрасли. Эти сплавы обладают улучшенными характеристиками, такими как повышенная износостойкость, устойчивость к коррозии и высокая термостойкость. Но они, конечно, дороже обычных сплавов. Поэтому важно правильно оценить, необходимы ли эти дополнительные характеристики для конкретного проекта.

Нам приходилось сталкиваться с проблемами при работе с некоторыми сплавами. Например, при литье некоторых полимеров в пресс-формы из инструментальной стали возникала проблема с прилипанием полимера к стенкам пресс-формы. Для решения этой проблемы мы использовали специальные покрытия для пресс-форм или добавляли в полимер антиадгезионные добавки.

Контроль качества и гарантии

Один из важнейших аспектов – это контроль качества на всех этапах производства. Мы используем современное оборудование для контроля геометрии, точности и поверхности пресс-форм. Например, мы используем координатно-измерительные машины (КИМ) для контроля геометрии пресс-форм и спектральные анализаторы для контроля химического состава сплавов.

Также мы предоставляем гарантии на наши пресс-формы. Мы уверены в качестве нашей продукции и готовы заменить пресс-форму, если в течение гарантийного срока она выйдет из строя по нашей вине. Гарантийный срок зависит от типа пресс-формы и условий эксплуатации.

Важно, чтобы заказчик также проводил контроль качества литья на своей стороне. Это поможет выявить дефекты деталей на ранней стадии и предотвратить дальнейшие проблемы.

Примеры успешных проектов

Мы успешно реализовали множество проектов по изготовлению пресс-форм для энергетической отрасли. Например, мы изготовили пресс-формы для деталей, используемых в солнечных панелях, ветряных турбинах и электромобилях. Все эти пресс-формы отличаются высокой точностью, долговечностью и надежностью.

Один из наших клиентов – крупный производитель ветряных турбин. Мы изготовили пресс-формы для лопастей турбин из полимерных композитов. Эти пресс-формы позволили им значительно снизить стоимость производства лопастей и увеличить их срок службы.

Еще один наш клиент – производитель электромобилей. Мы изготовили пресс-формы для деталей кузова автомобилей. Эти пресс-формы позволили им значительно повысить качество и уменьшить вес кузова.

Заключение

Итак, дешевые формы для литья под давлением – это не просто низкая цена. Это комплексный подход, который включает в себя выбор подходящих материалов, точную обработку, контроль качества и гарантии. При выборе поставщика пресс-форм для энергетической отрасли важно учитывать все эти факторы. Мы в ООО Чунцин Борун Пресс-формы стремимся предложить нашим клиентам оптимальное решение, которое будет соответствовать их требованиям и бюджету

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

Алюминиевый Подставка под кронштейн

Алюминиевый Подставка под кронштейн -

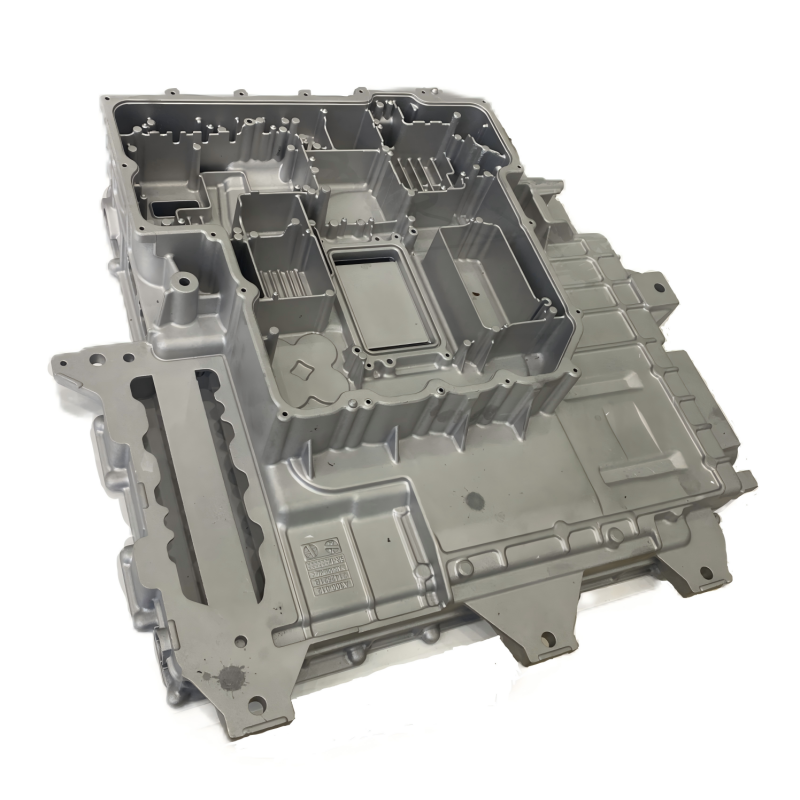

Алюминиевый Основной короб электроавтомобиля

Алюминиевый Основной короб электроавтомобиля -

Корпус холодного воздуха

Корпус холодного воздуха -

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Алюминиевый Двойной корпус электрического управления

Алюминиевый Двойной корпус электрического управления -

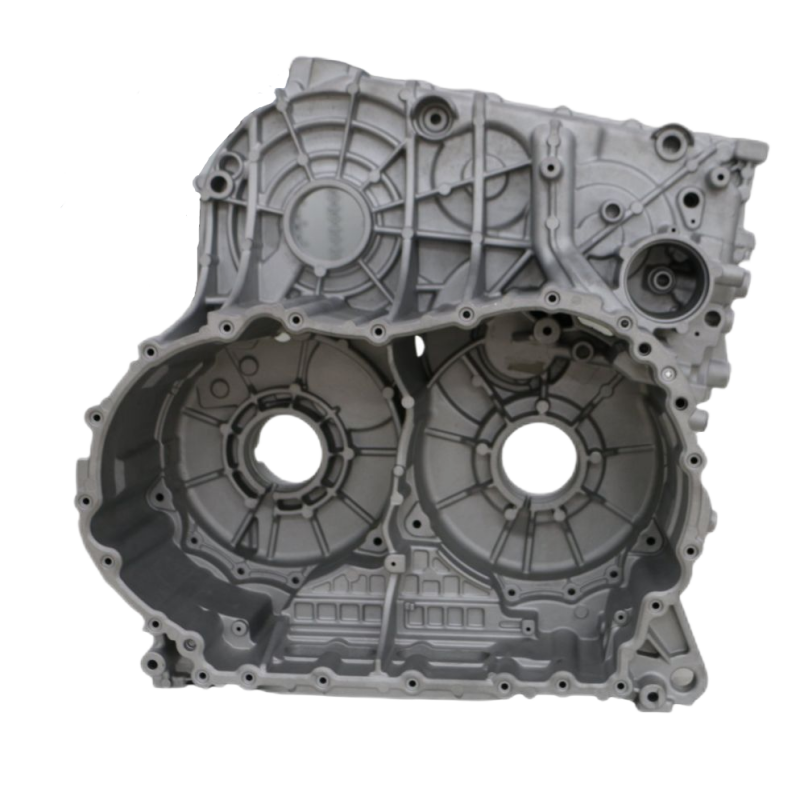

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

Короб правого корпуса Алюминиевый

Короб правого корпуса Алюминиевый -

Рулевое колесо

Рулевое колесо -

Алюминиевый Корпус замедлителя автомобиля (правый)

Алюминиевый Корпус замедлителя автомобиля (правый) -

Магний Кронштейн XXX CCB

Магний Кронштейн XXX CCB

Связанный поиск

Связанный поиск- Дешевые поставщики форм для литья под высоким давлением

- Обрабатывающий центр для пресс-форм

- Поставщики форм для блоков цилиндров из Китая

- Цена технологии выравнивания температуры литейной формы

- Цена литейного оборудования в Китае

- Основные покупатели литья цветных металлов

- Китайский производитель форм для литья под давлением с увеличенным сроком службы

- Китайские производители форм для литья под давлением для автомобильных конструкционных деталей

- Формы для быстрого прототипирования в Китае

- Дешевые Jumbo литья под давлением формы