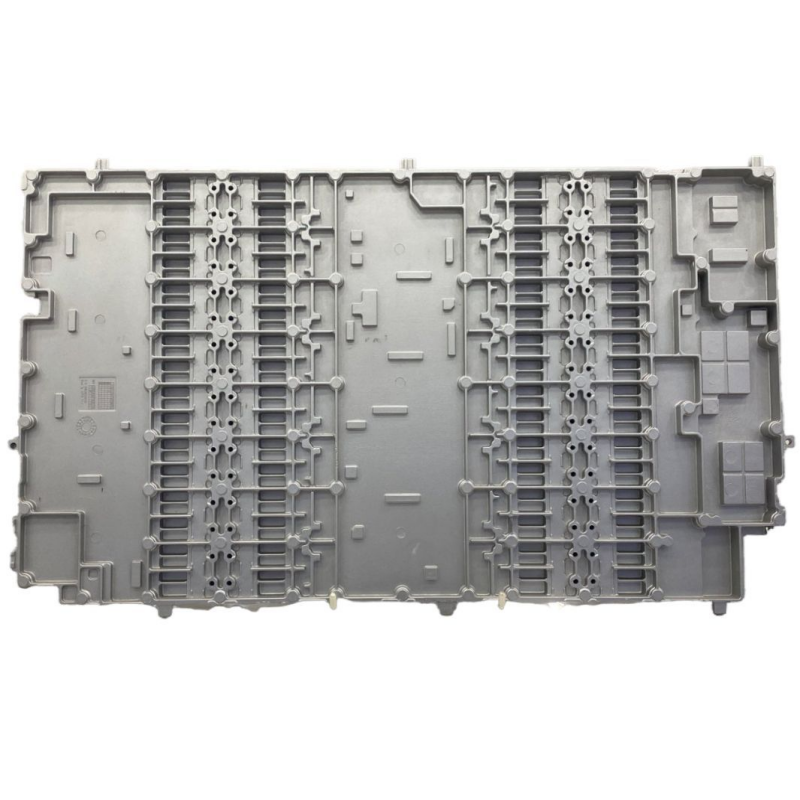

Диевая форма для литья коробки передач

В этой статье мы подробно рассмотрим процесс проектирования и изготовления диевой формы для литья коробки передач. Вы узнаете все этапы, от выбора материалов и методов проектирования до контроля качества готовых изделий. Мы поделимся полезными советами и рекомендациями, основанными на многолетнем опыте работы с формами для литья под давлением. Наша цель – предоставить вам исчерпывающее руководство, которое поможет оптимизировать производственный процесс и добиться высоких результатов.

Что такое диевая форма для литья коробки передач?

Диевая форма для литья коробки передач – это сложное инженерное устройство, используемое для массового производства корпусов коробок передач из металла, чаще всего алюминия или его сплавов. Процесс литья под давлением позволяет изготавливать детали сложной формы с высокой точностью и минимальной последующей обработкой. Ключевым элементом формы является полость, повторяющая форму будущей детали, куда под давлением подается расплавленный металл.

Основные этапы проектирования диевой формы

1. Анализ технического задания

Начальный этап включает в себя детальный анализ технического задания (ТЗ) на изготовление формы для литья коробки передач. Важно учитывать все требования к детали: размеры, допуски, материалы, шероховатость поверхности, прочность и срок службы. Необходимо учитывать технологические возможности литейного производства.

2. Выбор материала формы

Выбор материала формы критичен для обеспечения ее долговечности и эффективности. Наиболее распространенными материалами для изготовления форм являются инструментальные стали, такие как 1.2344, 1.2367, 1.2714, и специальные сплавы. Выбор материала зависит от таких факторов, как температура литья, тип сплава, производительность и объем производства. Компания ООО Чунцин Борун Пресс-формы предлагает широкий выбор материалов для изготовления форм в соответствии с вашими требованиями.

3. Проектирование формы

Проектирование формы для литья коробки передач включает в себя создание 3D-модели, определение системы литниковой системы, системы охлаждения, системы выталкивания и других конструктивных элементов. Необходимо учитывать усадку материала, уклоны для извлечения детали, расположение разъема формы и другие важные параметры.

4. Расчет и моделирование

Для оптимизации конструкции формы проводятся расчеты и моделирование. Используются специализированные CAD/CAM/CAE системы, которые позволяют предсказать процессы заполнения формы, затвердевания металла, деформации и термические напряжения. Это помогает избежать дефектов литья и повысить эффективность производства.

Компоненты диевой формы

1. Полость формы

Полость формы является основным элементом, определяющим форму детали. Она должна быть изготовлена с высокой точностью и обеспечивать правильное заполнение расплавленным металлом.

2. Литниковая система

Литниковая система включает в себя литник, питатели и каналы, по которым расплавленный металл поступает в полость формы. Правильный расчет литниковой системы критичен для обеспечения качественного литья.

3. Система охлаждения

Система охлаждения обеспечивает быстрое и равномерное затвердевание металла, что повышает производительность и снижает вероятность дефектов. Обычно используются каналы, по которым циркулирует охлаждающая жидкость.

4. Система выталкивания

Система выталкивания предназначена для извлечения готовой детали из формы после затвердевания. Она включает в себя выталкиватели, которые воздействуют на деталь изнутри.

Производство диевой формы

1. Обработка заготовок

Изготовление формы для литья коробки передач начинается с обработки заготовок из выбранного материала. Используются различные методы обработки, такие как фрезерование, токарная обработка, сверление, шлифование и электроэрозионная обработка (EDM).

2. Сборка формы

После обработки отдельных элементов форма собирается в единое целое. При сборке необходимо обеспечить точность сопряжения деталей и правильную работу всех систем.

3. Термическая обработка

Термическая обработка (закалка, отпуск) применяется для повышения прочности и износостойкости формы. Параметры термической обработки зависят от материала формы и требуемых характеристик.

4. Финишная обработка

На финальном этапе проводится шлифовка, полировка и нанесение покрытий для улучшения качества поверхности и увеличения срока службы формы.

Контроль качества диевой формы

Контроль качества формы для литья коробки передач осуществляется на всех этапах производства. Проводятся измерения размеров, контроль шероховатости поверхности, визуальный осмотр и испытания на соответствие требованиям ТЗ. Для контроля могут использоваться координатно-измерительные машины (КИМ).

Преимущества литья под давлением

Литье под давлением обладает рядом преимуществ по сравнению с другими методами литья:

| Преимущество | Описание |

|---|---|

| Высокая точность | Литье под давлением позволяет получать детали с высокой точностью размеров и допусками. |

| Высокая производительность | Процесс литья под давлением обеспечивает высокую скорость производства. |

| Сложная геометрия | Литье под давлением позволяет изготавливать детали сложной формы. |

| Минимальная последующая обработка | Полученные детали требуют минимальной последующей обработки, что снижает затраты. |

Примеры применения литья под давлением

Литье под давлением широко используется в различных отраслях промышленности, включая:

- Автомобилестроение (корпуса коробок передач, двигатели)

- Авиастроение

- Электроника (корпуса устройств)

- Медицинское оборудование

Заключение

Диевая форма для литья коробки передач – это сложный, но необходимый инструмент для производства высококачественных деталей. Правильное проектирование, изготовление и контроль качества формы являются залогом успешного производства. Компания ООО Чунцин Борун Пресс-формы обладает богатым опытом в области проектирования и изготовления форм для литья под давлением и готова предложить вам свои услуги. Мы уверены, что сможем удовлетворить ваши потребности и помочь вам достичь успеха в производстве!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

Передняя кабина REEV

Передняя кабина REEV -

Алюминиевый Корпус электрического управления

Алюминиевый Корпус электрического управления -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав) -

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

Блок электроуправления для новых источников энергии

Блок электроуправления для новых источников энергии -

Алюминиевый Экранированный корпус

Алюминиевый Экранированный корпус -

Алюминиевый Контурный коллектор

Алюминиевый Контурный коллектор -

Алюминиевый Корпус сцепления

Алюминиевый Корпус сцепления -

Масляный поддон автомобиля

Масляный поддон автомобиля -

Алюминиевый Боковой корпус электромотора

Алюминиевый Боковой корпус электромотора

Связанный поиск

Связанный поиск- Ведущий китайский покупатель пресс-форм для конкретных продуктов

- Высокоточная форма для литья под давлением

- Разработка пресс-форм для литья под давлением

- Дешевые поставщики гигантских форм для литья под давлением

- Основные покупатели интегрированных пресс-форм

- Производители форм для литья коробок передач под давлением в Китае

- Цена HPDC формы в Китае

- поставщики форм для литья стали из Китая

- цена литейной формы для литья под давлением

- Ведущий покупатель многопозиционных пресс-форм из Китая