Заводы по проектированию форм для литья под высоким давлением

В данной статье мы рассмотрим ключевые аспекты проектирования и производства форм для литья под высоким давлением. Вы узнаете о передовых технологиях, лучших производителях, этапах проектирования и важных факторах, влияющих на качество и долговечность форм. Мы также предоставим советы по выбору поставщика и оптимизации производственного процесса.

Введение в проектирование форм для литья под высоким давлением

Литье под высоким давлением — это высокопроизводительный процесс изготовления деталей из металла, который широко используется в различных отраслях промышленности. Ключевым элементом этого процесса является форма для литья под высоким давлением, также известная как пресс-форма. От качества и точности проектирования этой формы напрямую зависит качество готовой продукции, эффективность производства и общие затраты.

Основные этапы проектирования форм

Проектирование форм для литья под высоким давлением – сложный процесс, требующий опыта и специальных знаний. Он включает в себя несколько ключевых этапов:

1. Анализ требований к изделию

Первый шаг – это детальный анализ технических требований к изделию. Это включает в себя:

- Размеры и геометрия детали.

- Материал детали (алюминий, цинк, магний и т.д.).

- Допуски и шероховатость поверхности.

- Объем производства.

- Функциональные требования.

2. Проектирование формы

На основе анализа требований разрабатывается трехмерная модель формы для литья под высоким давлением. В этом процессе учитываются:

- Оптимальная конструкция литниковой системы.

- Местоположение и форма выталкивателей.

- Система охлаждения.

- Механизмы для обеспечения извлечения детали.

3. Моделирование и анализ

Для оптимизации конструкции проводится моделирование процесса литья с использованием специализированного программного обеспечения. Это позволяет:

- Определить оптимальные параметры литья (температура, давление, время).

- Выявить потенциальные дефекты (усадка, пористость, коробление).

- Оптимизировать конструкцию формы для обеспечения наилучшего качества изделия.

4. Изготовление формы

После завершения проектирования и анализа форма изготавливается на станках с ЧПУ из высококачественных материалов, таких как инструментальная сталь. Этот этап требует высокой точности и контроля качества.

Выбор материала для формы

Выбор материала для формы для литья под высоким давлением критичен для ее долговечности и производительности. Основные факторы, влияющие на выбор:

- Температура плавления используемого металла.

- Абразивность материала.

- Объем производства.

- Требуемый срок службы формы.

Наиболее распространенные материалы – инструментальная сталь, высокопрочные сплавы.

Поставщики форм для литья под высоким давлением

Выбор надежного поставщика форм для литья под высоким давлением – залог успеха вашего производства. При выборе следует учитывать:

- Опыт и репутацию поставщика.

- Технологическое оснащение (станки с ЧПУ, системы моделирования).

- Контроль качества.

- Сроки и условия поставки.

- Стоимость.

ООО Чунцин Борун Пресс-формы предлагает широкий спектр услуг по проектированию и производству форм для литья под высоким давлением. Подробнее о наших услугах можно узнать на нашем сайте: ООО Чунцин Борун Пресс-формы.

Технологии, используемые в проектировании форм

Современное проектирование форм для литья под высоким давлением предполагает использование передовых технологий:

Компьютерное моделирование

Использование программного обеспечения, такого как Moldflow или MAGMASOFT, позволяет проводить детальный анализ процесса литья, оптимизировать конструкцию формы и прогнозировать возможные дефекты.

CAD/CAM системы

Системы автоматизированного проектирования (CAD) и автоматизированного производства (CAM) обеспечивают точность и эффективность процесса проектирования и изготовления форм.

Обработка на станках с ЧПУ

Станки с числовым программным управлением (ЧПУ) обеспечивают высокую точность обработки, что критично для качества форм для литья под высоким давлением.

Оптимизация производства с использованием форм

Оптимизация производственного процесса с использованием форм для литья под высоким давлением включает в себя:

- Выбор оптимальных параметров литья.

- Регулярное техническое обслуживание и ремонт форм.

- Контроль качества готовой продукции.

- Автоматизация производственного процесса.

Преимущества литья под высоким давлением

Литье под высоким давлением обладает рядом преимуществ:

- Высокая производительность.

- Точность размеров и высокое качество поверхности.

- Возможность изготовления сложных деталей.

- Экономичность при больших объемах производства.

Недостатки литья под высоким давлением

Несмотря на преимущества, литье под высоким давлением имеет некоторые недостатки:

- Высокая стоимость изготовления формы.

- Ограничения по размеру и сложности деталей (зависит от конкретной формы).

- Необходимость в специальном оборудовании.

Примеры успешных проектов

Многие компании успешно используют литье под высоким давлением для производства широкого спектра изделий, от автомобильных деталей до электроники. Например:

- Автомобильная промышленность: корпуса двигателей, коробки передач.

- Электроника: корпуса электронных устройств, радиаторы охлаждения.

- Промышленное оборудование: компоненты насосов, клапанов.

Заключение

Проектирование и производство форм для литья под высоким давлением – это сложный, но важный процесс, который требует опыта, знаний и использования передовых технологий. Правильный выбор поставщика и оптимизация производственного процесса обеспечит вам высокое качество продукции, снижение затрат и повышение конкурентоспособности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рулевое колесо

Рулевое колесо -

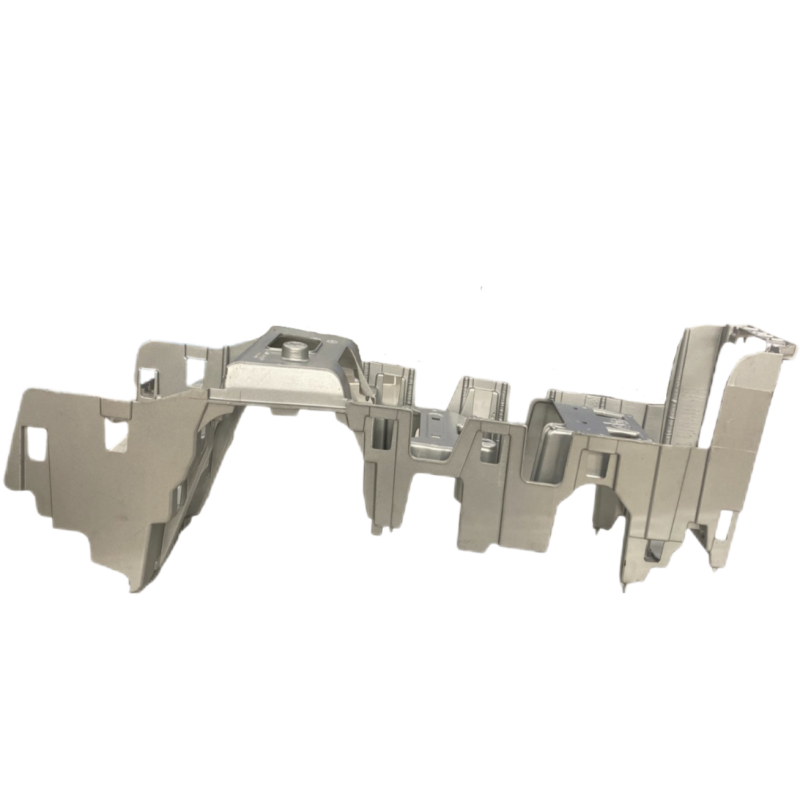

Алюминиевый Подставка под кронштейн

Алюминиевый Подставка под кронштейн -

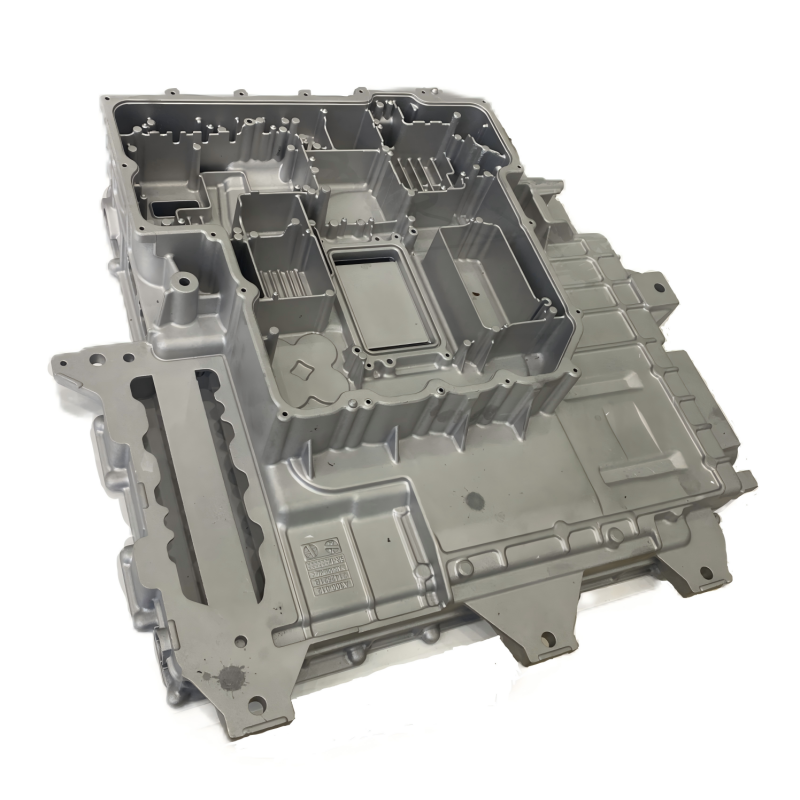

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

Алюминиевый E16 Задний пол автомобиля

Алюминиевый E16 Задний пол автомобиля -

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

Алюминиевый Корпус

Алюминиевый Корпус -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Алюминиевый Контурный коллектор

Алюминиевый Контурный коллектор -

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ) -

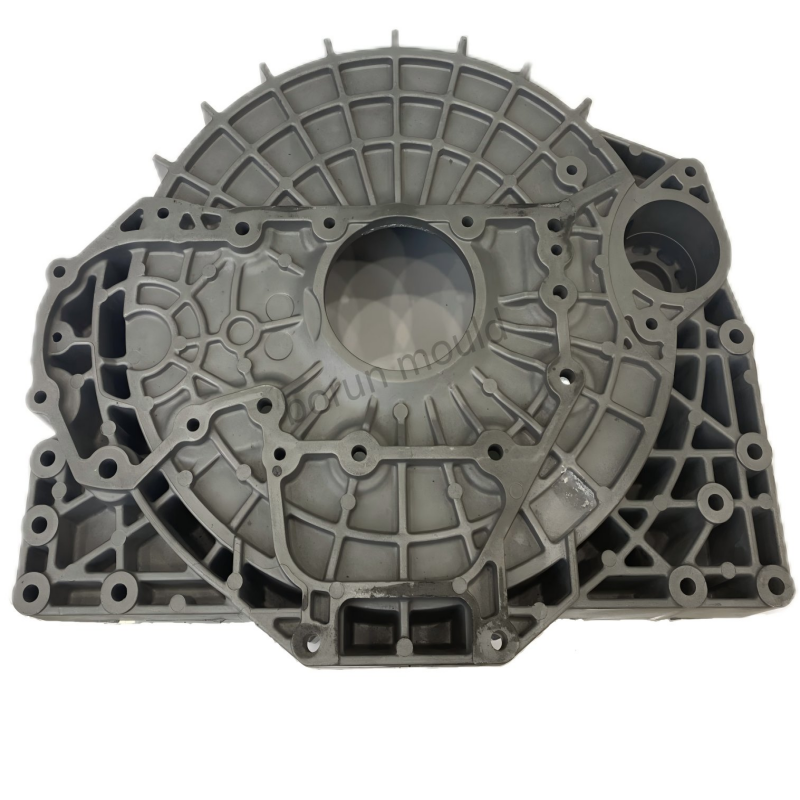

Алюминиевый Крышка корпуса маховика

Алюминиевый Крышка корпуса маховика -

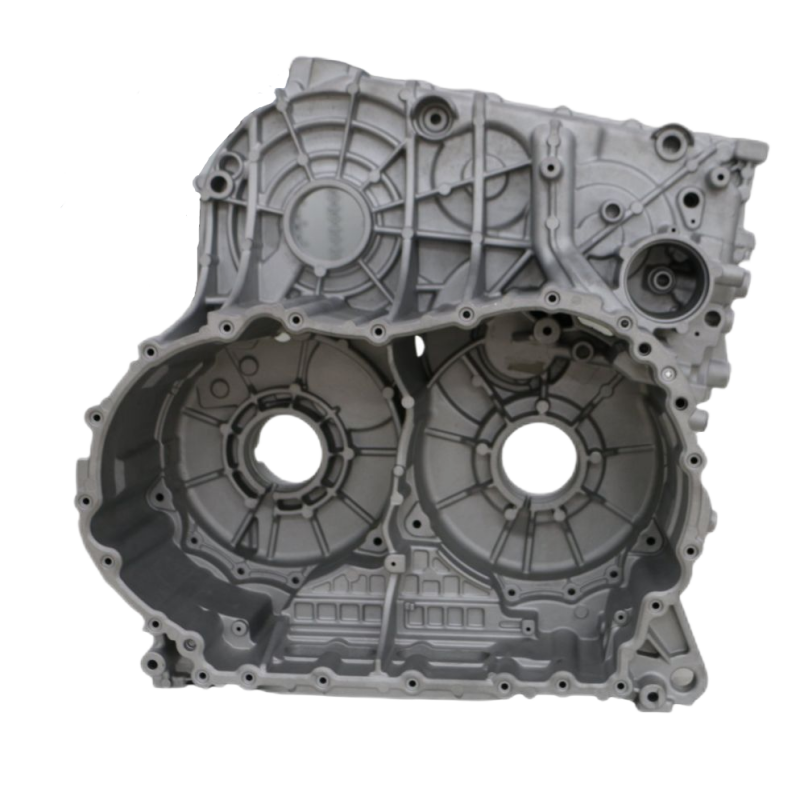

Алюминиевый Двойной корпус электрического управления

Алюминиевый Двойной корпус электрического управления

Связанный поиск

Связанный поиск- оценка формы в Китае

- Цена литья под давлением кузова TESLA в Китае

- Цена алюминиевых форм для автомобильных деталей в Китае

- Завод по производству пресс-форм для блоков двигателей

- Поставщики форм ISO

- Дешевые производители материалов для пресс-форм

- Цена H13 сталь формы в Китае

- Изготовление форм с трещинами

- Поставщики технологий охлаждения пресс-форм из Китая

- Поставщики оборудования для литья из Китая