Заводы по производству стержней для литья под давлением

Эта статья предоставляет всесторонний обзор заводов по производству стержней для литья под давлением, охватывая ключевые аспекты выбора, оценки и оптимизации производственных процессов. Мы рассмотрим современные технологии, материалы и лучшие практики, чтобы помочь вам принимать обоснованные решения и добиваться превосходных результатов в вашем бизнесе. От анализа поставщиков до выбора оптимального оборудования и материалов - это руководство станет вашим надежным помощником.

Обзор производства стержней для литья под давлением

Производство стержней для литья под давлением – это сложный и многогранный процесс, который требует точного соответствия требованиям к качеству, производительности и экономической эффективности. Основная задача – создание прочных, точных и надежных стержней, которые используются в процессе литья под давлением для формирования внутренних полостей в отливках.

Ключевые этапы производства

1. Подготовка материалов

На этом этапе происходит выбор и подготовка исходных материалов. Часто используются различные типы песка (кварцевый, хромитовый и т.д.), связующие вещества (например, фурановые смолы, фенольные смолы) и отвердители. Важно правильно подобрать состав смеси, чтобы обеспечить необходимые механические свойства и термическую стойкость стержней для литья под давлением.

2. Формовка стержней

Формовка стержней может осуществляться различными методами, включая:

- Холодно-твердеющие процессы: Наиболее распространенный метод, использующий связующие вещества, которые затвердевают при комнатной температуре.

- Горяче-твердеющие процессы: Включают использование связующих веществ, требующих нагрева для отверждения.

- CO2 процессы: Использование связующих веществ, отверждаемых под воздействием углекислого газа.

3. Сушка и отверждение

После формовки стержни подвергаются процессу сушки и отверждения. Это обеспечивает необходимую прочность и стабильность размеров. Параметры сушки (температура, время) зависят от используемых материалов и технологии.

4. Финишная обработка

На заключительном этапе стержни проходят финишную обработку, включающую удаление заусенцев, обрезку и контроль качества.

Выбор поставщика заводов по производству стержней для литья под давлением

При выборе поставщика заводов по производству стержней для литья под давлением, важно учитывать следующие факторы:

- Опыт и репутация: Изучите опыт поставщика и отзывы других клиентов.

- Технологическое оборудование: Убедитесь, что поставщик использует современное оборудование и технологии.

- Качество продукции: Оцените качество изготавливаемых стержней, включая точность размеров, прочность и стабильность.

- Стоимость и условия поставки: Сравните цены и условия поставки разных поставщиков.

- Техническая поддержка: Узнайте, предоставляет ли поставщик техническую поддержку и консультации.

Материалы, используемые в производстве стержней

Выбор материалов напрямую влияет на качество и свойства стержней. К основным материалам относятся:

1. Песок

Тип песка определяет термическую стойкость и прочность стержня. Популярные варианты: кварцевый песок, хромитовый песок, цирконовый песок.

2. Связующие вещества

Связующие вещества скрепляют частицы песка. Примеры: фурановые смолы, фенольные смолы, силикат натрия.

3. Добавки

Различные добавки могут улучшить свойства стержней, например, снизить газовыделение или улучшить обрабатываемость.

Оборудование для производства стержней

Современные заводы по производству стержней для литья под давлением используют различное оборудование:

- Смесители песка: Для равномерного смешивания песка, связующих и отвердителей.

- Формовочные машины: Для создания формы стержней.

- Сушильные печи: Для сушки и отверждения стержней.

- Оборудование для контроля качества: Для проверки размеров, прочности и других параметров.

Примеры успешных предприятий

Для примера, можно рассмотреть компанию ООО Чунцин Борун Пресс-формы, которая зарекомендовала себя в качестве надежного партнера в области производства литейных форм. Опыт таких компаний может служить ориентиром при выборе поставщика.

Анализ затрат и оптимизация производства

Оптимизация затрат включает в себя:

- Анализ себестоимости: Определение основных статей затрат (материалы, энергия, труд).

- Снижение отходов: Минимизация потерь материалов и брака.

- Повышение производительности: Внедрение новых технологий и оптимизация процессов.

Контроль качества

Контроль качества – неотъемлемая часть производства. Он включает в себя:

- Визуальный осмотр: Проверка на наличие дефектов поверхности.

- Измерение размеров: Обеспечение соответствия размеров требованиям.

- Испытания на прочность: Определение механических свойств стержней.

- Анализ газовыделения: Оценка выделения газов при литье.

Заключение

Эффективное производство стержней для литья под давлением требует комплексного подхода, включающего выбор правильных материалов, современного оборудования и эффективного контроля качества. Тщательное изучение представленной информации поможет вам оптимизировать ваш производственный процесс и достичь выдающихся результатов. Помните, выбор надежного поставщика, такого как ООО Чунцин Борун Пресс-формы, является ключевым фактором успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

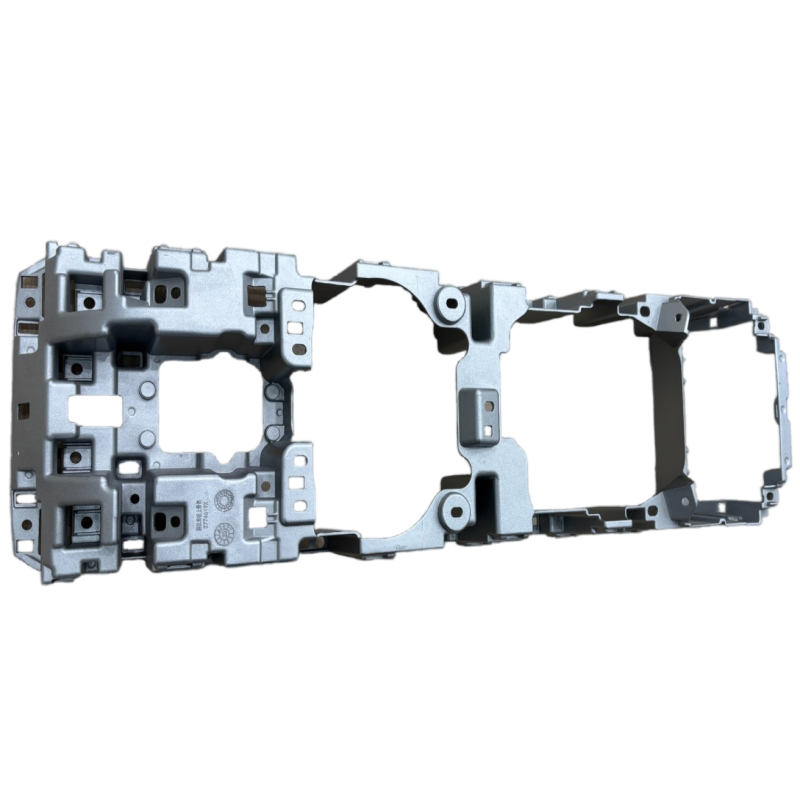

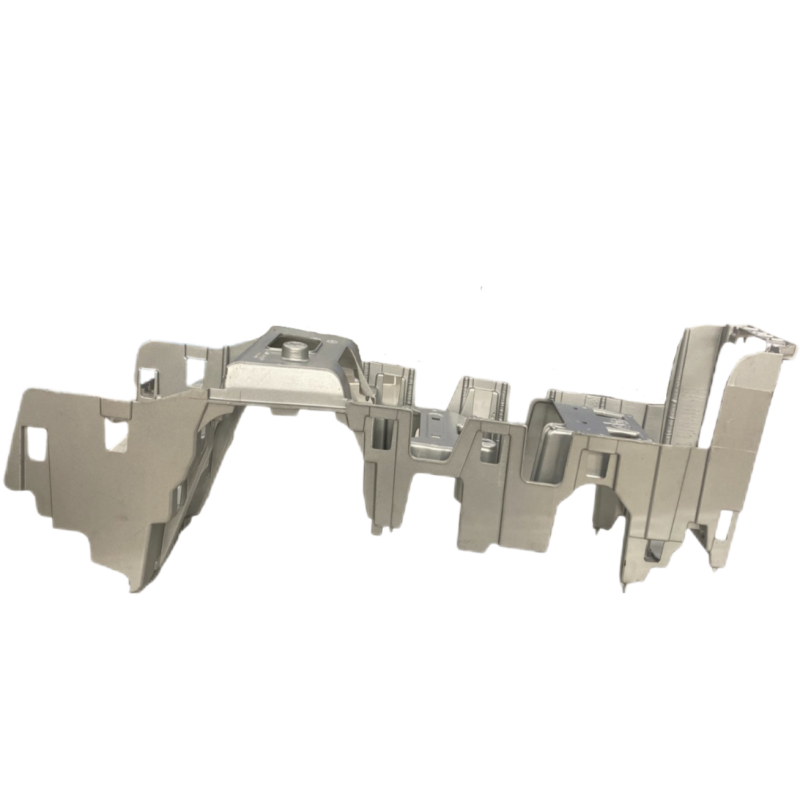

Центральный кронштейн управления (верхний)

Центральный кронштейн управления (верхний) -

Алюминиевый Корпус электрического управления

Алюминиевый Корпус электрического управления -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

Короб правого корпуса Алюминиевый

Короб правого корпуса Алюминиевый -

Магний Рамка приборной панели

Магний Рамка приборной панели -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ) -

Алюминиевый Корпус замедлителя автомобиля (правый)

Алюминиевый Корпус замедлителя автомобиля (правый)

Связанный поиск

Связанный поиск- Автомобильные литьевые пресс-формы

- Цена алюминиевых форм для автомобильных деталей в Китае

- Лучшие покупатели дизайна пресс-форм в Китае

- Дешевые производители пресс-форм

- Дешевые поставщики литейных форм

- Производство оснастки для литья под давлением

- Срок службы пресс-формы

- Изготовление пробных и пусконаладочных работ пресс-форм

- Интегрированная_форма_для_ формования

- Поставщики пресс-форм для литья пластмасс под давлением из Китая