Заводы по производству форм для литья под давлением коробок передач

В этой статье мы подробно рассмотрим заводы по производству форм для литья под давлением коробок передач. Вы узнаете о ключевых аспектах выбора, проектирования и производства форм, а также о передовых технологиях и материалах, используемых в отрасли. Мы рассмотрим различные типы форм, методы оптимизации производственного процесса и предоставим практические советы для обеспечения высокого качества и эффективности. Статья охватывает актуальные вопросы: от выбора поставщика форм до проблем эксплуатации и ремонта. Также вы найдете информацию о сертификации и стандартах качества, необходимых для производства форм.

1. Что такое формы для литья под давлением коробок передач?

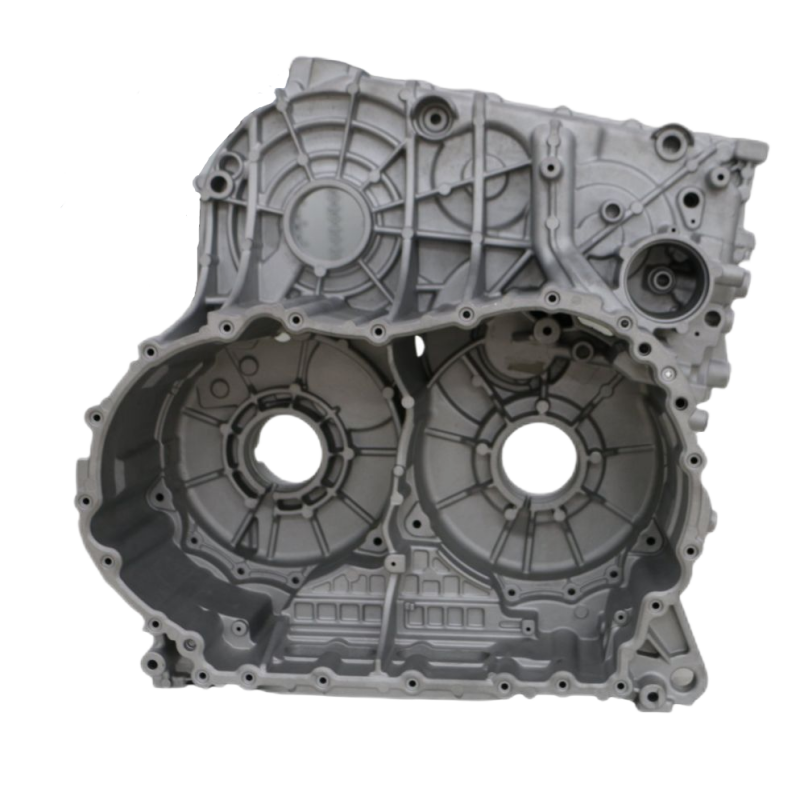

Формы для литья под давлением коробок передач – это специализированные инструменты, используемые для изготовления корпусов коробок передач методом литья под давлением. Этот процесс предполагает впрыск расплавленного металла (обычно алюминия или его сплавов) под высоким давлением в полость формы, которая имеет форму конечного изделия. После затвердевания металла форма раскрывается, и готовая деталь извлекается.

2. Типы форм для литья под давлением

2.1. Холоднокамерные формы

В холоднокамерных формах металл подается в камеру сгорания отдельно от литейной машины, а затем под давлением впрыскивается в форму. Они обычно используются для сплавов с высокой температурой плавления, таких как алюминий. Эти формы обычно более долговечны и подходят для больших объемов производства.

2.2. Горячекамерные формы

В горячекамерных формах металл подается в литейную камеру, которая погружена в расплавленный металл, непосредственно из самой машины. Этот метод хорошо подходит для сплавов с низкой температурой плавления, таких как цинк. Они обеспечивают более высокую скорость производства, но менее долговечны.

3. Ключевые этапы производства форм

3.1. Проектирование формы

Проектирование формы – критический этап. Он включает в себя анализ требований к детали, выбор материалов, разработку конструкции формы (с учетом расположения каналов для заливки, системы охлаждения, выталкивателей и т.д.), и симуляцию процесса литья для оптимизации конструкции. Программное обеспечение для моделирования, такое как Magmasoft, играет важную роль на этом этапе.

3.2. Обработка металла

После проектирования начинается изготовление самой формы. Это включает в себя обработку металлических блоков на станках с ЧПУ, фрезерование, шлифование и полировку для достижения точных размеров и идеальной поверхности. Выбор стали для формы (например, инструментальная сталь H13) критичен для ее долговечности.

3.3. Сборка и тестирование

Готовые детали собираются в единую форму. После сборки формы проходят испытания, чтобы убедиться в их правильной работе и соответствии проектным требованиям. Оцениваются процессы заполнения, охлаждения, выброса деталей и общее качество литья.

4. Материалы для производства форм

Выбор материала формы влияет на ее долговечность, стоимость и производительность. Наиболее распространенные материалы включают:

- Инструментальная сталь H13: Широко используется благодаря своей прочности, устойчивости к высоким температурам и износу.

- Нержавеющая сталь: Используется для коррозионно-стойких форм.

- Бериллиевая медь: Используется для областей, требующих высокой теплопроводности, например, для вставок в формы.

5. Оптимизация процесса производства форм

Для повышения эффективности производства форм, необходимо:

- Использовать современное программное обеспечение CAD/CAM.

- Применять передовые методы обработки (CNC).

- Тщательно контролировать качество на всех этапах производства.

- Внедрять системы автоматизации.

- Обучать персонал современным технологиям.

6. Выбор поставщика форм для литья под давлением коробок передач

Выбор правильного поставщика форм – ключевой момент. Необходимо учитывать следующие факторы:

- Опыт и репутация: Изучите отзывы и кейсы поставщика.

- Технологические возможности: Убедитесь, что поставщик имеет современное оборудование и технологии.

- Качество: Оцените качество продукции поставщика, посетив его производственные мощности или получив образцы.

- Цена: Сравните цены разных поставщиков, но помните, что качество важнее.

- Сроки: Уточните сроки изготовления и поставки.

- Поддержка: Убедитесь, что поставщик предоставляет техническую поддержку и послепродажное обслуживание.

Например, ООО Чунцин Борун Пресс-формы обладает богатым опытом в производстве форм для литья под давлением и предлагает широкий спектр услуг, включая проектирование, изготовление и тестирование форм.

7. Контроль качества форм

Качество формы напрямую влияет на качество конечных изделий. Контроль качества включает в себя:

- Измерение геометрических параметров: Использование измерительного оборудования (например, CMM - координатно-измерительные машины) для проверки размеров формы.

- Проверка материалов: Анализ используемых материалов на соответствие требованиям.

- Испытания на прочность: Проведение испытаний на прочность и износостойкость.

- Оценка литья: Проведение пробного литья и оценка качества отлитых деталей.

8. Технологические тренды в производстве форм

Индустрия форм для литья под давлением постоянно развивается. Основные тренды:

- 3D-печать: Используется для изготовления прототипов и сложных деталей форм.

- Искусственный интеллект (ИИ): Применяется для оптимизации проектирования и производственных процессов.

- Автоматизация: Повышает эффективность и снижает затраты.

- Новые материалы: Разработка более прочных и износостойких материалов.

9. Заключение

Выбор, проектирование и производство форм для литья под давлением коробок передач – сложный, но крайне важный процесс. Правильный подход к этому процессу обеспечивает выпуск высококачественных изделий и успешное ведение бизнеса. Уделяйте внимание каждой детали, используйте современные технологии и выбирайте надежных поставщиков, и ваш производственный процесс будет эффективным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

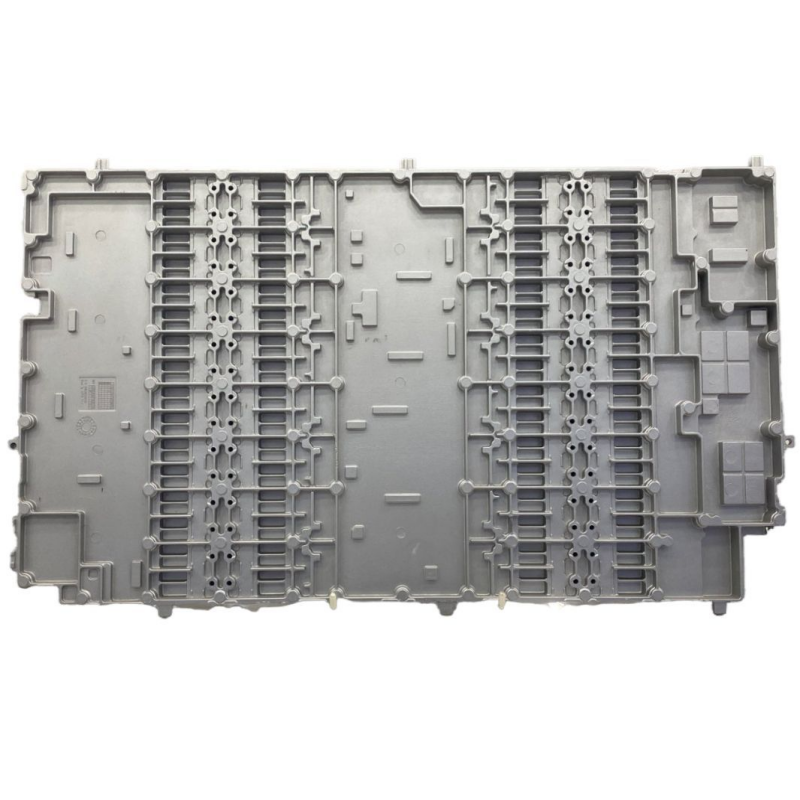

Электрораспределительная коробка для новых энергетических систем

Электрораспределительная коробка для новых энергетических систем -

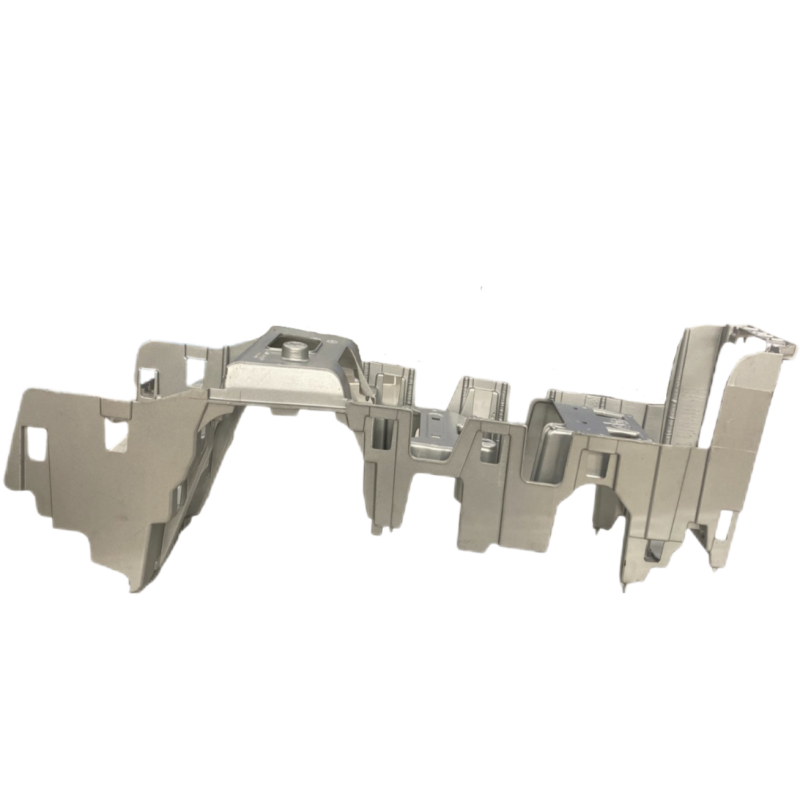

Магний Рамка приборной панели

Магний Рамка приборной панели -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Корпус холодного воздуха

Корпус холодного воздуха -

Алюминиевый Основной короб электроавтомобиля

Алюминиевый Основной короб электроавтомобиля -

Алюминиевый Корпус гидротрансформатора

Алюминиевый Корпус гидротрансформатора -

Алюминиевый Корпус

Алюминиевый Корпус -

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка -

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

Головка цилиндров ZS675-SU

Головка цилиндров ZS675-SU -

Короб правого корпуса Алюминиевый

Короб правого корпуса Алюминиевый

Связанный поиск

Связанный поиск- Ведущий китайский покупатель модулей форм для литья под давлением

- Цена экологически чистых пресс-форм

- Производитель формы для литья под давлением тенденция развития

- стоимость пресс формы для литья

- Изготовители форм для литья под давлением на заказ

- Дешевые производители пластиковых форм

- Цена пресс-формы для литья автомобилей под давлением в Китае

- Ведущий китайский покупатель форм для литья под давлением

- Поставщики форм для вакуумного литья под давлением

- Ведущие покупатели советов по проектированию форм для литья под давлением из Китая