Завод высокопрочных форм для литья под давлением

В современном промышленном мире, где точность и эффективность играют решающую роль, **завод высокопрочных форм для литья под давлением** становится незаменимым звеном в производственной цепочке. Эта статья – ваш детальный путеводитель по всему процессу, от этапа проектирования до эксплуатации готовых форм. Мы рассмотрим ключевые аспекты, необходимые для успешного производства и обслуживания высококачественных форм, а также поделимся ценными советами и ресурсами для оптимизации ваших процессов.

Что такое формы для литья под давлением и зачем они нужны?

Формы для литья под давлением – это сложные инструменты, предназначенные для производства деталей из металла или пластика путем впрыска расплавленного материала под высоким давлением. Эти формы играют ключевую роль в массовом производстве, обеспечивая высокую точность, повторяемость и производительность.

Основные преимущества использования форм для литья под давлением:

- Высокая производительность

- Высокая точность

- Сложные геометрические формы

- Экономичность при больших объемах производства

Материалы для производства форм

Выбор материала для формы критически важен для ее долговечности и качества отливок. Основные материалы включают:

Стали для форм:

Высокопрочные стали, такие как P20, H13 и другие инструментальные стали, являются наиболее распространенным выбором. Они обладают высокой прочностью, износостойкостью и устойчивостью к высоким температурам и давлению.

Другие материалы:

Иногда используются сплавы на основе меди или бериллия для улучшения теплопроводности и уменьшения времени цикла. Выбор материала зависит от типа литья, производительности и требуемого срока службы формы.

Проектирование форм для литья под давлением

Проектирование форм – сложный процесс, требующий знаний в области материаловедения, технологии литья и CAD/CAM систем. Важно учитывать следующие факторы:

Основные этапы проектирования:

- Анализ геометрии детали и определение технологичности

- Выбор оптимального типа формы (одно- или многогнездная)

- Расчет размеров и конфигурации каналов для подвода расплава

- Выбор системы охлаждения

- Разработка конструкции выталкивателей и других элементов

Для профессионального проектирования форм рекомендуется использовать специализированное программное обеспечение, такое как Moldflow или Cimatron. Эти инструменты позволяют моделировать процесс литья и оптимизировать конструкцию формы.

Производство форм для литья под давлением

Производство форм включает в себя ряд технологических операций, таких как:

Основные этапы производства:

- Механическая обработка (фрезерование, точение, сверление)

- Электроэрозионная обработка (EDM) для сложных форм

- Термическая обработка (закалка, отпуск) для улучшения свойств стали

- Шлифовка и полировка для достижения высокой точности и качества поверхности

ООО Чунцин Борун Пресс-формы, как ведущий производитель, использует передовое оборудование и технологии для производства высококачественных форм. https://www.brmould.ru/ - сайт компании, где вы можете узнать больше.

Оборудование для производства форм

Для производства форм необходимы современные станки с ЧПУ, электроэрозионные станки (EDM), шлифовальные станки и вспомогательное оборудование.

Основные типы оборудования:

- Фрезерные станки с ЧПУ

- Токарные станки с ЧПУ

- Электроэрозионные станки (EDM)

- Шлифовальные станки

Контроль качества форм

Контроль качества является неотъемлемой частью процесса производства форм. Он включает в себя проверку размеров, геометрии, шероховатости поверхности и других параметров.

Методы контроля качества:

- Измерение размеров с помощью координатно-измерительных машин (КИМ)

- Визуальный осмотр

- Проверка твердости

- Испытания на прочность

Обслуживание и ремонт форм

Регулярное обслуживание и своевременный ремонт форм продлевают срок их службы и обеспечивают стабильное качество продукции. Рекомендуется проводить профилактический осмотр форм после определенного количества циклов.

Основные виды обслуживания:

- Чистка форм

- Смазка подвижных частей

- Замена изношенных деталей

- Ремонт повреждений

Примеры успешных проектов

Многие компании, специализирующиеся на **заводе высокопрочных форм для литья под давлением**, успешно реализовали проекты в различных отраслях промышленности. Например, компания XYZ Moulding, специализирующаяся на производстве форм для автомобильных компонентов, значительно увеличила производительность и сократила время цикла за счет использования передовых технологий обработки. Примеры проектов включают в себя формы для производства корпусов двигателей, панелей приборов и других сложных деталей.

Заключение

Успешное функционирование **завода высокопрочных форм для литья под давлением** требует комплексного подхода, включающего в себя правильный выбор материалов, грамотное проектирование, передовые технологии производства и тщательный контроль качества. Следуя рекомендациям, изложенным в этой статье, вы сможете оптимизировать свои процессы и достичь выдающихся результатов в области литья под давлением.

Дополнительные ресурсы

- Moldflow (Autodesk): https://www.autodesk.com/products/moldflow

- Cimatron (3D Systems): https://www.3dsystems.com/software/cimatron

Таблица: Сравнительный анализ сталей для форм

| Марка стали | Применение | Твердость (HRC) | Преимущества | Недостатки |

|---|---|---|---|---|

| P20 | Крупносерийное производство пластиковых деталей | 28-32 | Хорошая обрабатываемость, умеренная стоимость | Недостаточная износостойкость для абразивных материалов |

| H13 | Литье под давлением алюминия, цинка и пластика | 48-52 | Высокая твердость, хорошая термостойкость, износостойкость | Более высокая стоимость, сложность обработки |

Данные взяты из:

- Технические спецификации производителей стали

- Опыт работы экспертов в области литья под давлением

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый Контурный коллектор

Алюминиевый Контурный коллектор -

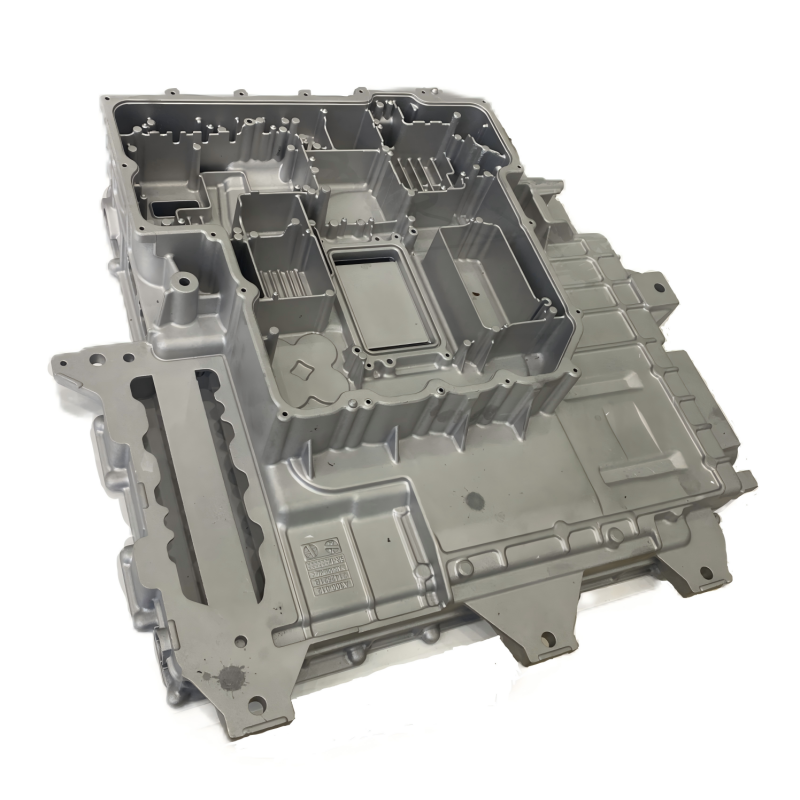

Электрораспределительная коробка для новых энергетических систем

Электрораспределительная коробка для новых энергетических систем -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав) -

Алюминиевый Двойной корпус электрического управления

Алюминиевый Двойной корпус электрического управления -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Магний Кронштейн XXX CCB

Магний Кронштейн XXX CCB -

Масляный поддон автомобиля

Масляный поддон автомобиля -

Алюминиевый Корпус гидротрансформатора

Алюминиевый Корпус гидротрансформатора -

Блок электроуправления для новых источников энергии

Блок электроуправления для новых источников энергии -

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый -

Алюминиевый Корпус сцепления

Алюминиевый Корпус сцепления

Связанный поиск

Связанный поиск- пресс форма для литья алюминия под давлением

- Китайские производители форм для литья легких сплавов

- Основной покупатель алюминиевых форм

- Изготовители форм для литья под давлением для автомобильных деталей

- пресс форма для литья пластмасс

- Лучшие покупатели литья под давлением в Китае

- Ведущие покупатели форм для литья под высоким давлением

- Покрытие BALINIT для пресс-форм

- Цена на детали пресс-форм в Китае

- Ведущие покупатели фотографий форм для литья под давлением в Китае