Завод по анализу потока литейных форм

В этой статье мы подробно рассмотрим завод по анализу потока литейных форм. Вы узнаете о важности данного процесса, методах анализа, используемом программном обеспечении, а также о преимуществах, которые он предоставляет для оптимизации производства и повышения качества литья. Мы рассмотрим различные этапы анализа, от подготовки CAD-моделей до интерпретации результатов и внесения корректировок в конструкцию формы. Это руководство предназначено для специалистов литейного производства, инженеров-конструкторов и всех, кто заинтересован в улучшении эффективности производства литых изделий.

Введение в анализ потока литейных форм

Анализ потока литейных форм (также известный как симуляция литья) – это процесс моделирования заполнения формы расплавленным металлом. Он позволяет предсказать поведение металла внутри формы, выявить потенциальные дефекты и оптимизировать конструкцию литниковой системы до начала реального производства. Этот метод существенно сокращает затраты на прототипирование, уменьшает количество брака и повышает качество конечной продукции.

Преимущества анализа потока литейных форм

- Снижение затрат: Предотвращение дефектов литья позволяет избежать дорогостоящих переделок и снизить расход материалов.

- Улучшение качества: Оптимизация конструкции формы приводит к уменьшению пористости, усадки и других дефектов.

- Сокращение времени разработки: Анализ позволяет быстро оценить различные варианты конструкции формы и выбрать оптимальный.

- Повышение эффективности производства: Оптимизация процесса литья обеспечивает стабильную работу и увеличение производительности.

Основные этапы анализа потока литейных форм

1. Подготовка CAD-модели

Первым шагом является создание или импорт CAD-модели детали и литейной формы. Модель должна быть точной и содержать все необходимые элементы, такие как литники, выпоры и система охлаждения. Необходимо убедиться в отсутствии ошибок и несовпадений в геометрии.

2. Настройка параметров процесса литья

Определение параметров процесса литья – ключевой этап. Это включает выбор материала детали, температуры заливки, давления, времени заполнения формы и других факторов. Эти параметры влияют на поведение металла в форме и должны быть выбраны с учетом специфики производства.

3. Запуск симуляции

После подготовки модели и настройки параметров запускается симуляция потока металла. Программное обеспечение решает сложные математические уравнения, моделируя заполнение формы, теплообмен и затвердевание металла.

4. Анализ результатов и внесение корректировок

После завершения симуляции анализируются результаты. Это включает в себя оценку дефектов литья, таких как усадка, пористость, холодные спаи и засоры. На основе анализа вносятся корректировки в конструкцию формы или параметры процесса литья. Этот итеративный процесс повторяется до достижения оптимальных результатов.

Программное обеспечение для анализа потока литейных форм

Существует множество программных пакетов для анализа потока литья. Среди наиболее популярных:

- Flow-3D: Мощный инструмент для моделирования сложных процессов литья.

- AnyCasting: Предлагает широкий спектр функций и возможностей для оптимизации литья.

- ProCAST: Популярное решение для литейного производства, обеспечивающее точные результаты.

- NovaFlow&Solid: Разработано специально для литейного производства, предлагает удобный интерфейс.

Выбор программного обеспечения зависит от конкретных потребностей и бюджета предприятия. Важно учитывать функциональность, удобство использования и поддержку.

Примеры использования анализа потока литейных форм

Анализ потока литья применяется в различных отраслях промышленности:

- Автомобилестроение: Для литья двигателей, трансмиссий и других компонентов.

- Авиастроение: Для производства легких и прочных деталей самолетов.

- Машиностроение: Для изготовления корпусов насосов, клапанов и других изделий.

Кейс: Оптимизация литья корпуса насоса

Представим кейс, где проводился анализ потока литейных форм для оптимизации литья корпуса насоса. После первоначальной симуляции были обнаружены дефекты усадки в толстостенных участках. Путем изменения положения литников и добавления выпоров, удалось устранить дефекты и повысить качество литья. Это привело к сокращению отходов на 15% и увеличению производительности на 10%.

Советы по успешному анализу потока литейных форм

- Используйте точные CAD-модели: Качество модели напрямую влияет на точность результатов симуляции.

- Тщательно настраивайте параметры процесса: Учитывайте свойства материала, температуру заливки и другие факторы.

- Анализируйте результаты критически: Не полагайтесь только на автоматические отчеты, используйте свой опыт.

- Вносите изменения последовательно: Оценивайте влияние каждого изменения на результаты симуляции.

- Постоянно обучайтесь: Следите за новыми технологиями и методами анализа.

Заключение

Анализ потока литейных форм – это важный инструмент для повышения эффективности и качества литья. Он позволяет оптимизировать конструкцию формы, снизить затраты и сократить время разработки. Внедрение анализа потока литья – это инвестиция в будущее вашего производства.

Если вы хотите узнать больше о проектировании литьевых форм, рекомендуем ознакомиться с нашим опытом в области проектирования литьевых форм. Мы предлагаем комплексные решения, включая анализ потока, проектирование и изготовление литьевых форм. Свяжитесь с нами для получения консультации и индивидуального предложения. ООО Чунцин Борун Пресс-формы

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

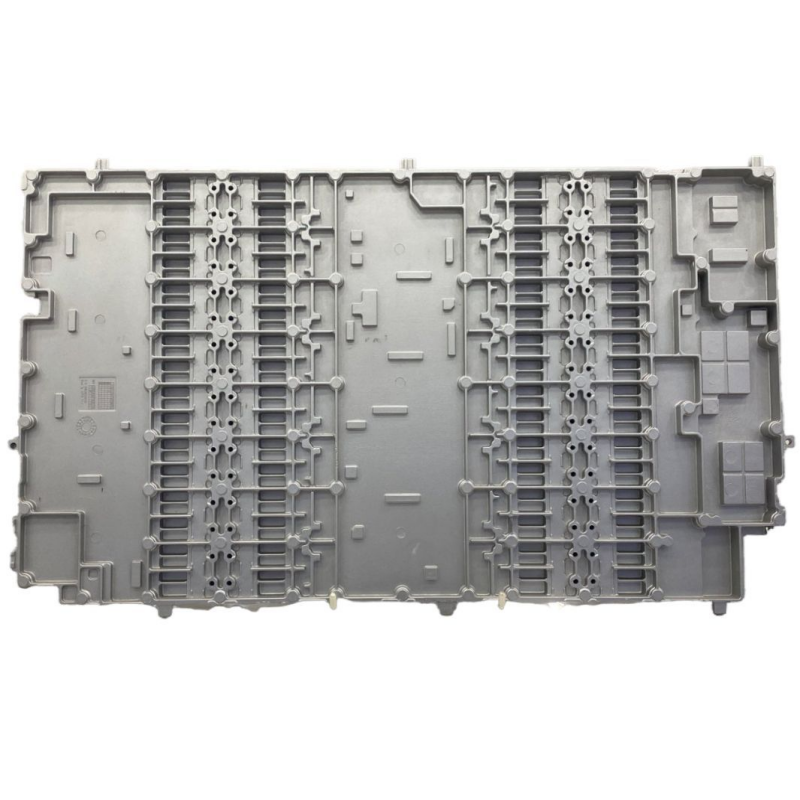

Блок электроуправления для новых источников энергии

Блок электроуправления для новых источников энергии -

Алюминиевый Экранированный корпус

Алюминиевый Экранированный корпус -

Алюминиевый E16 Задний пол автомобиля

Алюминиевый E16 Задний пол автомобиля -

Корпус холодного воздуха

Корпус холодного воздуха -

Алюминиевый Боковой корпус электромотора

Алюминиевый Боковой корпус электромотора -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

Алюминиевый Корпус замедлителя автомобиля (правый)

Алюминиевый Корпус замедлителя автомобиля (правый) -

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора

Связанный поиск

Связанный поиск- Производитель штампов

- пресс форма для литья металла

- Производитель форм для литья цинковых сплавов

- Поставщики инструментов

- Цена формы для литья под давлением из магниевого сплава

- Основные покупатели дешевых пресс-форм и штампов

- Китайские производители пресс-форм для литья под давлением усилие смыкания

- Китайские производители форм для трансмиссий

- Завод автоматизированных форм для обрезки в Китае

- Дешевые поставщики форм для литья масляного насоса