Завод по производству крупных форм для литья под давлением

В этой статье мы подробно рассмотрим процесс производства крупных форм для литья под давлением. Вы узнаете о различных этапах, от проектирования до изготовления, а также о материалах, оборудовании и лучших практиках, которые помогут вам добиться высокого качества и эффективности. Мы проанализируем современные технологии, актуальные для производства форм, и дадим рекомендации по выбору поставщиков. Наша цель – предоставить вам все необходимые знания для успешной работы в этой области.

1. Что такое литье под давлением и его особенности

Литье под давлением – это процесс, в котором расплавленный материал (обычно металл или пластик) под высоким давлением впрыскивается в форму. После охлаждения и затвердевания получается готовое изделие. Производство крупных форм для литья под давлением отличается от производства мелких форм своими масштабами, используемыми материалами и сложностью технологического процесса.

1.1. Преимущества литья под давлением

- Высокая производительность: Возможность массового производства деталей.

- Точность: Получение изделий с высокой размерной точностью и качеством поверхности.

- Экономичность: Снижение затрат на производство при больших объемах.

1.2. Особенности крупных форм

Крупные формы требуют более сложного проектирования и изготовления. Они подвергаются большим нагрузкам, поэтому необходимо учитывать следующие факторы:

- Выбор материала: Высокопрочные стали (например, сталь 1.2311, 1.2312, 1.2738) с высокой твердостью и износостойкостью.

- Система охлаждения: Эффективное отведение тепла для обеспечения стабильности размеров и сокращения времени цикла.

- Прочность: Расчеты на прочность формы для предотвращения деформаций и разрушений.

2. Этапы производства форм для литья под давлением

2.1. Проектирование формы

Этот этап является ключевым для успешного производства. Он включает в себя:

- Анализ изделия: Определение геометрии, размеров, допусков и материала изделия.

- Разработка чертежей: Создание 3D-модели формы, включая литниковые системы, системы охлаждения, выталкиватели и другие элементы.

- Симуляция литья: Использование программного обеспечения для моделирования процесса литья (например, Moldflow, Autodesk Simulation) для оптимизации конструкции формы и выявления потенциальных проблем.

2.2. Изготовление формы

Этот процесс включает в себя следующие этапы:

- Обработка заготовок: Получение заготовок из стали.

- Механическая обработка: Фрезерование, точение, сверление и другие виды обработки для создания необходимых элементов формы.

- Термообработка: Закалка, отпуск и другие виды термообработки для повышения прочности и износостойкости стали.

- Полировка: Обработка поверхности формы для достижения высокого качества поверхности отливок.

- Сборка формы: Сборка всех элементов формы в единую конструкцию.

3. Материалы для производства форм

Выбор материала формы критичен для ее долговечности и качества отливок. Основные материалы:

3.1. Стали для форм

Наиболее распространенные марки сталей:

- 1.2311 (P20): Универсальная сталь для форм средней сложности.

- 1.2312: Сталь с улучшенной обрабатываемостью.

- 1.2738: Сталь с высокой твердостью и износостойкостью, подходит для производства форм для литья пластиков.

- 1.2344 (H13): Жаропрочная сталь для работы при высоких температурах (например, литье алюминия).

3.2. Дополнительные материалы

Помимо стали, могут использоваться следующие материалы:

- Бериллиевая бронза: Используется для создания элементов формы, обеспечивающих быстрый отвод тепла.

- Покрытия: Нитрид титана (TiN), нитрид хрома (CrN) и другие покрытия для повышения износостойкости и снижения трения.

4. Оборудование для производства форм

Для производства форм требуются следующие виды оборудования:

4.1. Обрабатывающие центры с ЧПУ

Используются для фрезерования, сверления и других видов обработки с высокой точностью. Пример: Обрабатывающий центр DMG MORI.

4.2. Токарные станки с ЧПУ

Необходимы для точения и обработки цилиндрических деталей. Пример: Токарный станок HAAS.

4.3. Электроэрозионные станки (ЭШО)

Используются для обработки труднообрабатываемых материалов и создания сложных контуров. Пример: ЭШО Charmilles.

4.4. Системы автоматизированного проектирования и производства (CAD/CAM)

Для проектирования и подготовки управляющих программ для станков с ЧПУ. Пример: Программное обеспечение Mastercam, SolidWorks.

5. Лучшие практики в производстве форм для литья под давлением

5.1. Оптимизация конструкции формы

- Использование современных программ для моделирования (Moldflow) для оптимизации литниковой системы и системы охлаждения.

- Минимизация количества стыков и соединений в форме для повышения ее прочности и долговечности.

5.2. Контроль качества

- Тщательный контроль размеров и геометрии формы на каждом этапе производства.

- Использование современных измерительных инструментов, таких как координатно-измерительные машины (КИМ).

5.3. Обслуживание форм

- Регулярная очистка и смазка формы.

- Своевременный ремонт и замена изношенных деталей.

6. Выбор поставщика форм для литья под давлением

При выборе поставщика важно учитывать:

6.1. Опыт и репутация

Обратите внимание на опыт работы поставщика, его портфолио и отзывы клиентов.

6.2. Технологические возможности

Убедитесь, что поставщик обладает необходимым оборудованием и технологиями для производства форм.

6.3. Качество материалов

Уточните, какие материалы используются при производстве форм.

6.4. Цена и сроки

Сравните цены и сроки изготовления форм у разных поставщиков.

7. Заключение

Производство крупных форм для литья под давлением – сложный, но прибыльный бизнес. Соблюдение всех этапов производства, использование качественных материалов и современного оборудования, а также выбор надежного поставщика – залог успеха. Если вам нужны высококачественные формы для литья под давлением, вы можете обратиться к опытному производителю, такому как ООО Чунцин Борун Пресс-формы, чтобы получить лучшие решения для вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Головка цилиндров ZS675-SU

Головка цилиндров ZS675-SU -

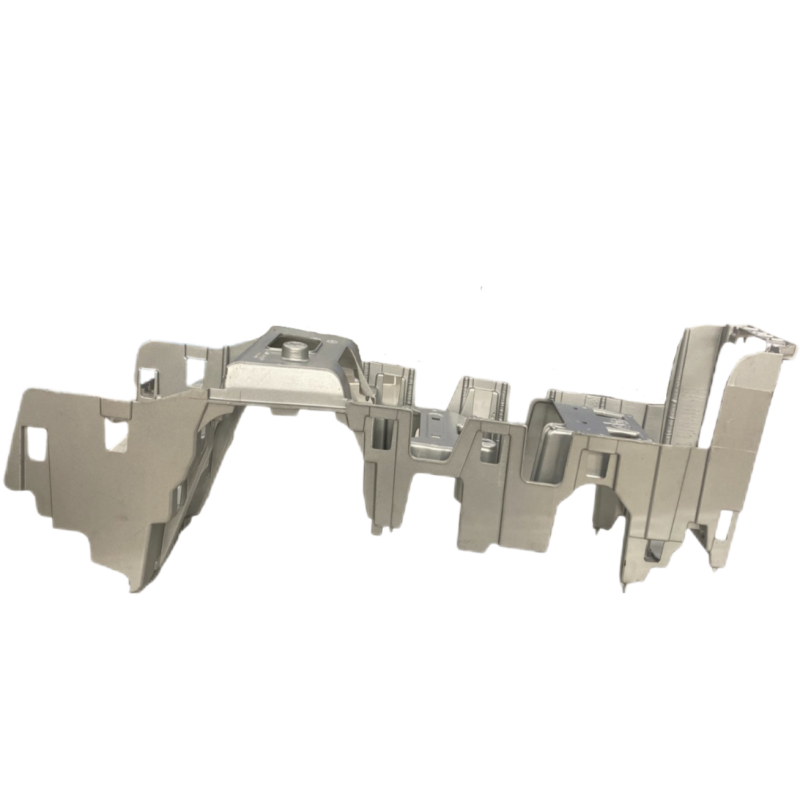

Алюминиевый Подставка под кронштейн

Алюминиевый Подставка под кронштейн -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав) -

Алюминиевый E16 Задний пол автомобиля

Алюминиевый E16 Задний пол автомобиля -

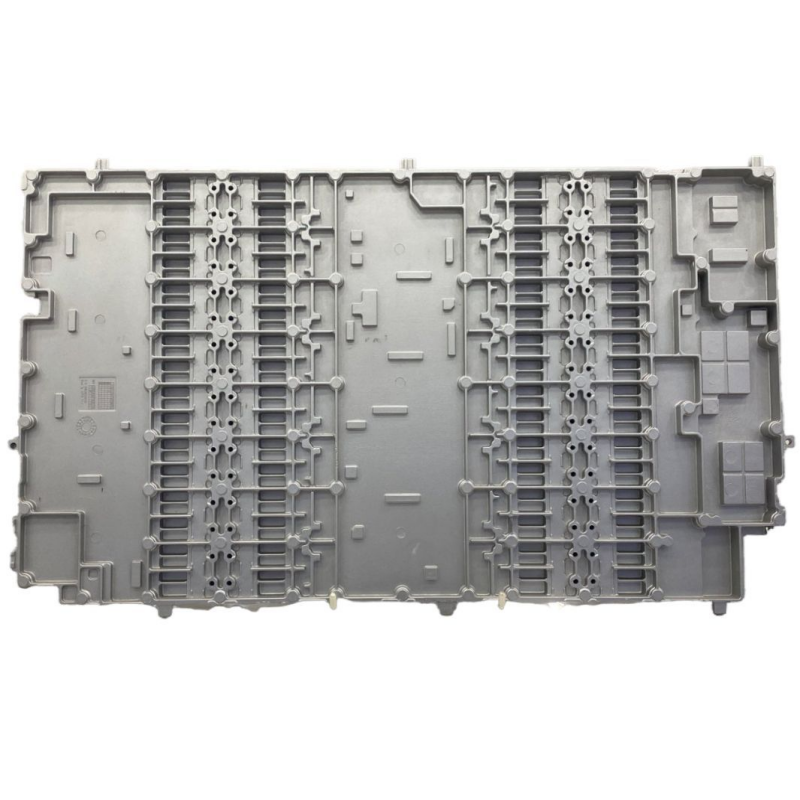

Алюминиевый Основной короб электроавтомобиля

Алюминиевый Основной короб электроавтомобиля -

Короб правого корпуса Алюминиевый

Короб правого корпуса Алюминиевый -

Алюминиевый Боковой корпус электромотора

Алюминиевый Боковой корпус электромотора -

Алюминиевый Экранированный корпус

Алюминиевый Экранированный корпус -

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка

Связанный поиск

Связанный поиск- Поставщики пресс-форм для автозапчастей

- Дешевые поставщики маховик оболочка плесень

- Производитель дешевых форм для литья под высоким давлением из алюминиевого сплава

- Изготовители форм для литья под давлением на заказ

- Цены на пресс-формы для литья медицинских изделий в Китае

- Завод по производству пресс-форм

- Основные покупатели форм для литья под давлением для корпусов бытовой техники

- Стальная оснастка для литья под давлением

- Дешевые поставщики форм для литья электромобилей

- Поставщики форм для литья магниевых сплавов