Завод по производству формы для отливки корпуса уличного фонаря

В данной статье мы подробно рассмотрим процесс завода по производству формы для отливки корпуса уличного фонаря, от выбора материалов до оптимизации производственного процесса. Вы узнаете о ключевых аспектах проектирования, изготовления и эксплуатации форм, а также о современных технологиях, используемых в этой области. Мы предоставим практические советы, примеры и рекомендации, которые помогут вам улучшить качество продукции, снизить издержки и повысить эффективность вашего бизнеса.

Выбор материалов для формы

Качество формы напрямую влияет на конечный результат – корпус уличного фонаря. Поэтому крайне важно правильно выбрать материалы. Основными требованиями к материалам являются высокая прочность, устойчивость к высоким температурам и способность выдерживать давление при литье.

Стали для форм

Наиболее распространенным материалом для изготовления форм являются стали. Выбор конкретной марки стали зависит от нескольких факторов, таких как тип литья, количество отливок и требования к точности. Например, для литья под давлением часто используются стали с высоким содержанием углерода и легирующих элементов (хром, никель, молибден).

Альтернативные материалы

В некоторых случаях, особенно при мелкосерийном производстве или для прототипирования, могут использоваться другие материалы, такие как алюминий или специальные сплавы. Они могут быть более экономичными, но обладают меньшей износостойкостью.

Проектирование формы

Проектирование формы – критический этап, от которого зависит качество конечного продукта и эффективность производственного процесса. Необходимо учитывать множество факторов, включая конструкцию корпуса фонаря, требования к точности размеров, тип литья и используемые материалы.

3D-моделирование и CAD

Современные технологии 3D-моделирования (например, используя 3DEXPERIENCE, AutoCAD) позволяют создавать детальные модели формы и проводить виртуальные испытания, что помогает выявить потенциальные проблемы на ранних этапах проектирования. Использование CAD-систем позволяет оптимизировать конструкцию формы и снизить риск брака.

Особенности конструкции

При проектировании формы необходимо учитывать следующие аспекты:

- Уклон стенок: обеспечивает легкое извлечение отливки из формы.

- Система литниковых каналов: обеспечивает равномерное заполнение формы расплавом.

- Система охлаждения: отвечает за поддержание оптимальной температуры формы для ускорения процесса литья.

- Механизм извлечения: обеспечивает автоматическое или полуавтоматическое извлечение готового корпуса фонаря.

Производство форм

Производство форм – сложный технологический процесс, требующий специализированного оборудования и квалифицированного персонала. Он включает в себя обработку заготовок, фрезерование, шлифовку, термическую обработку и сборку.

Обработка на станках с ЧПУ

Станки с числовым программным управлением (ЧПУ) обеспечивают высокую точность обработки и позволяют изготавливать формы сложной геометрии. Применяются различные виды станков, такие как фрезерные, токарные и электроэрозионные станки.

Термическая обработка

Термическая обработка (например, закалка, отпуск, азотирование) необходима для улучшения механических свойств стали, повышения ее твердости и износостойкости. Это обеспечивает долговечность формы и улучшает качество отливок.

Литье корпусов уличных фонарей

Процесс литья корпусов уличных фонарей включает в себя подготовку расплава, заливку металла в форму, выдержку и извлечение отливки. Выбор метода литья зависит от масштаба производства, требований к качеству и используемых материалов.

Литье под давлением

Литье под давлением является наиболее распространенным методом для массового производства корпусов уличных фонарей. Оно обеспечивает высокую точность размеров, хорошее качество поверхности и высокую производительность.

Другие методы литья

В некоторых случаях могут использоваться другие методы литья, такие как литье в кокиль или литье по выплавляемым моделям. Они могут быть более подходящими для изготовления корпусов сложной формы или при мелкосерийном производстве.

Контроль качества

Контроль качества является неотъемлемой частью производственного процесса. Он включает в себя проверку размеров, внешнего вида, механических свойств и других параметров готовых корпусов фонарей.

Методы контроля

Для контроля качества используются различные методы, такие как:

- Измерение размеров с помощью штангенциркулей, микрометров и координатно-измерительных машин.

- Визуальный осмотр для выявления дефектов поверхности.

- Испытания на прочность и герметичность.

Оптимизация производства

Для повышения эффективности производства необходимо постоянно оптимизировать процессы, внедрять новые технологии и улучшать организацию труда.

Автоматизация

Автоматизация процессов, таких как загрузка сырья, заливка металла, извлечение отливок и контроль качества, позволяет снизить издержки, повысить производительность и уменьшить вероятность ошибок.

Техническое обслуживание

Регулярное техническое обслуживание оборудования и форм обеспечивает их долговечность и предотвращает простои в производстве. Важно следить за состоянием форм, вовремя выполнять ремонт и замену изношенных деталей.

Пример оптимизации

Рассмотрим пример повышения эффективности литья под давлением. Если форма имеет высокую производительность, а время цикла велико, можно рассмотреть возможность оптимизации системы охлаждения формы, что позволит сократить время цикла и увеличить производительность.

Преимущества работы с профессионалами

Если вы ищете надежного партнера для производства форм для литья корпусов уличных фонарей, обратите внимание на ООО Чунцин Борун Пресс-формы. Наша компания обладает многолетним опытом и предлагает широкий спектр услуг, включая проектирование, изготовление и обслуживание форм. Мы гарантируем высокое качество продукции, оптимальные сроки изготовления и конкурентоспособные цены. Более подробную информацию вы можете получить на нашем сайте https://www.brmould.ru/.

Заключение

Завод по производству формы для отливки корпуса уличного фонаря – это сложный, но очень важный процесс, требующий комплексного подхода. Внимательный выбор материалов, грамотное проектирование, качественное изготовление и эффективный контроль качества – вот основные факторы, определяющие успех. Постоянное совершенствование технологий и оптимизация производства позволяют достичь максимальной эффективности и конкурентоспособности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый Корпус SP51

Алюминиевый Корпус SP51 -

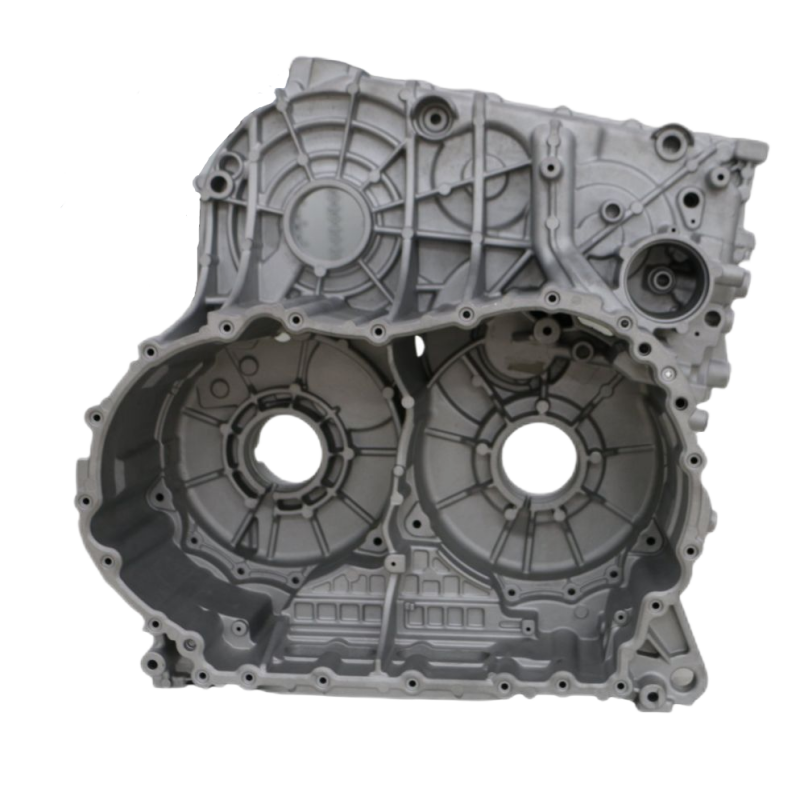

Алюминиевый Боковой корпус электромотора

Алюминиевый Боковой корпус электромотора -

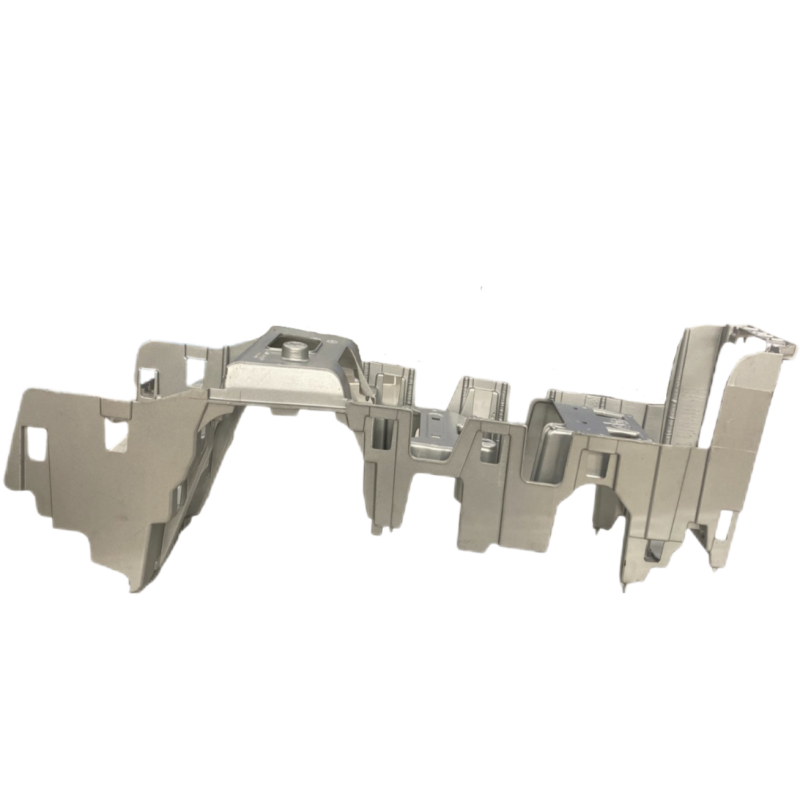

Магний Рамка приборной панели

Магний Рамка приборной панели -

Короб правого корпуса Алюминиевый

Короб правого корпуса Алюминиевый -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый -

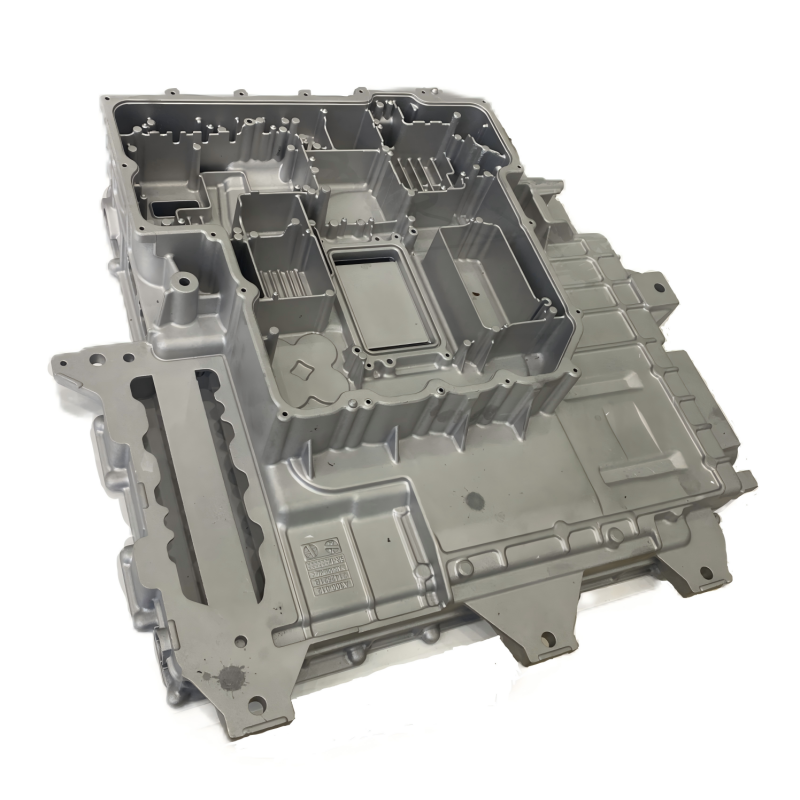

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ) -

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

Алюминиевый Контурный коллектор

Алюминиевый Контурный коллектор -

Головка цилиндров ZS675-SU

Головка цилиндров ZS675-SU -

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

Алюминиевый Корпус

Алюминиевый Корпус

Связанный поиск

Связанный поиск- Производители пресс-форм для автомобильных деталей

- Изготовление форм с трещинами

- Дешевые поставщики форм для литья

- Цены на барханные покрытия для форм для литья под давлением в Китае

- Поставщики однополостных форм из Китая

- Производители литейных форм в Китае

- Завод по производству форм для литья колесных сплавов

- Однополостные формы в Китае

- Дешевые немецкий стандарт литья под давлением формы производитель

- Китайский производитель форм для вакуумного литья под давлением