Завод по производству форм для вакуумного литья под давлением

В этой статье мы подробно рассмотрим процесс производства форм для вакуумного литья под давлением, от выбора материалов и проектирования до изготовления и контроля качества. Мы обсудим ключевые этапы производства, рассмотрим различные типы форм, их применение, а также предоставим практические советы по оптимизации процесса для достижения наилучших результатов. Вы узнаете о современных технологиях, используемых в этой области, включая 3D-печать и автоматизированное производство. Статья будет полезна как для новичков, так и для опытных специалистов, желающих расширить свои знания и улучшить свои навыки в области вакуумного литья.

Что такое вакуумное литье под давлением?

Вакуумное литье под давлением – это процесс изготовления пластиковых деталей путем заливки жидкого материала (например, полиуретана) в форму под вакуумом. Этот метод позволяет получать детали с высоким качеством поверхности, сложной геометрией и точными размерами. Вакуумное литье часто используется для производства прототипов, небольших серий продукции и деталей, требующих высокой детализации.

Преимущества и недостатки вакуумного литья

Преимущества:

- Высокая точность размеров

- Отличное качество поверхности

- Возможность изготовления деталей сложной формы

- Низкие затраты при производстве небольших серий

- Широкий выбор материалов

Недостатки:

- Ограничение по размерам деталей

- Более высокие затраты на производство форм по сравнению с другими методами

- Ограничения по используемым материалам (не все материалы подходят)

Этапы производства форм для вакуумного литья под давлением

1. Проектирование формы

Первый этап – это разработка проекта формы. Он включает в себя:

- Анализ изделия: определение его геометрии, размеров, требуемых допусков и материалов.

- Выбор материала формы: обычно используется силиконовая резина, обладающая хорошей эластичностью и способностью к многократному использованию.

- Разработка конструкции формы: определение количества полостей, расположения литниковой системы, каналов вентиляции и системы охлаждения.

- Создание 3D-модели формы: использование программного обеспечения CAD/CAM для детальной проработки проекта.

2. Изготовление мастер-модели

Мастер-модель – это эталонная деталь, с которой будет сниматься форма. Она может быть изготовлена различными способами:

- 3D-печать: быстрый и экономичный способ изготовления прототипов.

- Обработка на станках с ЧПУ: для изготовления точных мастер-моделей из различных материалов.

- Ручная обработка: подходит для простых форм.

3. Изготовление формы из силиконовой резины

Силиконовая форма изготавливается путем заливки жидкой силиконовой резины вокруг мастер-модели. После отверждения силикона мастер-модель извлекается, и форма готова к использованию. Важно обеспечить:

- Герметичность формы.

- Правильное расположение литниковой системы.

- Эффективную систему вентиляции для удаления воздуха.

4. Литье пластика под вакуумом

На этом этапе производится непосредственно литье деталей:

- Подготовка материала: смешивание компонентов полиуретана.

- Заливка материала в форму: форма помещается в вакуумную камеру, где удаляется воздух.

- Отверждение материала: в зависимости от используемого материала, процесс может проходить при комнатной температуре или с подогревом.

- Извлечение детали: после отверждения деталь извлекается из формы.

- Постобработка: удаление литников, шлифовка, покраска и другие операции.

Типы форм для вакуумного литья

Формы для вакуумного литья могут различаться по конструкции и сложности:

- Однокомпонентные формы: простые формы для изготовления простых деталей.

- Двухкомпонентные формы: используются для изготовления деталей сложной формы с поднутрениями.

- Многокомпонентные формы: применяются для изготовления очень сложных деталей, требующих нескольких этапов литья.

- Формы с подогревом: обеспечивают более быстрое отверждение материала и лучшее качество поверхности.

Материалы для вакуумного литья

Для вакуумного литья используются различные материалы:

- Полиуретан: широко используется благодаря своим механическим свойствам и широкому спектру применений.

- Эпоксидные смолы: обеспечивают высокую прочность и устойчивость к химическим воздействиям.

- Акриловые смолы: обладают хорошей прозрачностью.

- Различные добавки: красители, наполнители и другие добавки для улучшения свойств материала.

Технологии, используемые в производстве форм

Современное производство форм для вакуумного литья под давлением активно использует:

- 3D-печать: для быстрого и экономичного изготовления мастер-моделей.

- Автоматизированное проектирование (CAD/CAM): для оптимизации конструкции формы и технологического процесса.

- Станки с ЧПУ: для точной обработки мастер-моделей и форм.

- Вакуумное оборудование: для обеспечения качественного литья деталей.

Как выбрать производителя форм для вакуумного литья?

При выборе производителя форм, важно учитывать:

- Опыт работы: убедитесь в наличии опыта в производстве форм для вакуумного литья.

- Технологическое оснащение: наличие современного оборудования, такого как 3D-принтеры, станки с ЧПУ и вакуумные камеры.

- Качество материалов: использование качественных материалов, таких как силиконовая резина и полиуретан.

- Стоимость: сравните цены различных производителей, учитывая качество и сроки изготовления.

- Сроки изготовления: уточните сроки изготовления форм и деталей.

- ООО Чунцин Борун Пресс-формы: предлагает полный спектр услуг по производству форм для вакуумного литья, включая проектирование, изготовление мастер-моделей и производство самих форм. Наши специалисты помогут вам реализовать любые проекты, от простых до сложных.

Примеры применения вакуумного литья

Вакуумное литье используется в различных отраслях:

- Автомобильная промышленность: изготовление прототипов и небольших серий деталей интерьера и экстерьера.

- Медицинская техника: производство корпусов медицинского оборудования, протезов и других изделий.

- Электроника: изготовление корпусов для электронных устройств.

- Дизайн: создание прототипов дизайнерских изделий.

- Авиационная промышленность: производство деталей для самолетов.

Рекомендации по оптимизации процесса

- Используйте качественные материалы: это обеспечит долговечность формы и высокое качество деталей.

- Оптимизируйте конструкцию формы: используйте CAD/CAM для правильного проектирования.

- Убедитесь в герметичности формы: это предотвратит утечку материала и обеспечит качественное литье.

- Контролируйте процесс литья: следите за температурой, временем отверждения и другими параметрами.

- Обеспечьте хорошее качество постобработки: удаление литников, шлифовка, покраска и другие операции.

Сравнение методов производства форм

Для лучшего понимания, рассмотрим сравнение вакуумного литья с другими методами:

| Метод | Преимущества | Недостатки |

|---|---|---|

| Вакуумное литье | Высокое качество поверхности, низкие затраты на небольшие серии, сложная геометрия | Ограничения по размерам, более высокие затраты на формы |

| Литье под давлением | Массовое производство, высокая скорость | Высокая стоимость форм, ограничение по геометрии |

| 3D-печать | Быстрое прототипирование, гибкость дизайна | Ограничения по материалам, невысокая прочность деталей |

Заключение

Производство форм для вакуумного литья под давлением – это сложный, но эффективный процесс, позволяющий создавать качественные пластиковые детали различной формы и назначения. Правильный выбор материалов, проектирование, изготовление формы и контроль качества являются ключевыми факторами успеха. Использование современных технологий, таких как 3D-печать и автоматизированное производство, позволяет оптимизировать процесс и достигать наилучших результатов. Надеемся, что данная статья была полезной для вас.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый -

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

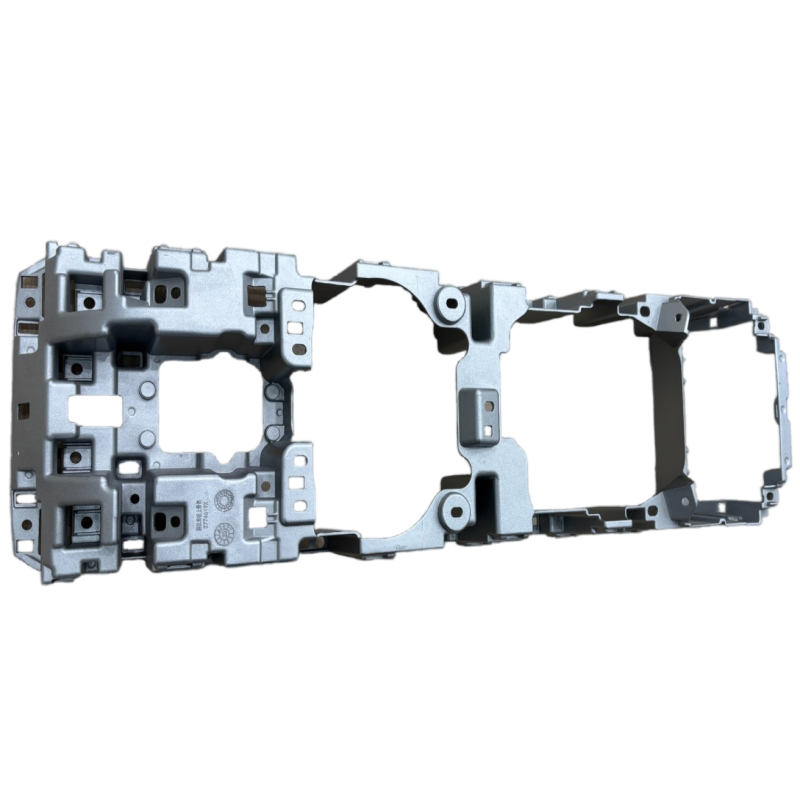

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава -

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

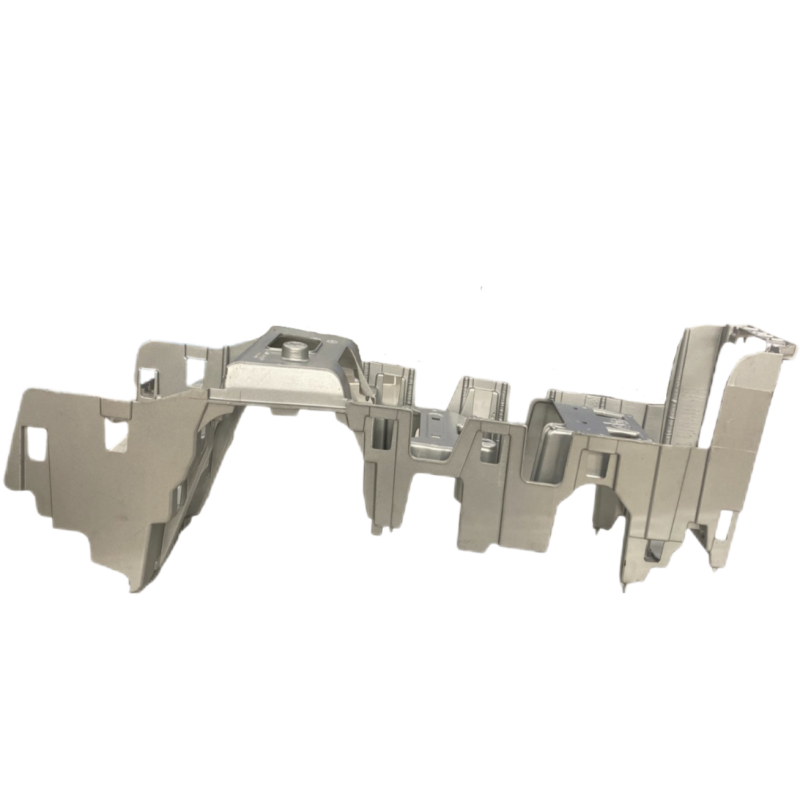

Каркас сиденья

Каркас сиденья -

Центральный кронштейн управления (верхний)

Центральный кронштейн управления (верхний) -

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

Алюминиевый Корпус гидротрансформатора

Алюминиевый Корпус гидротрансформатора -

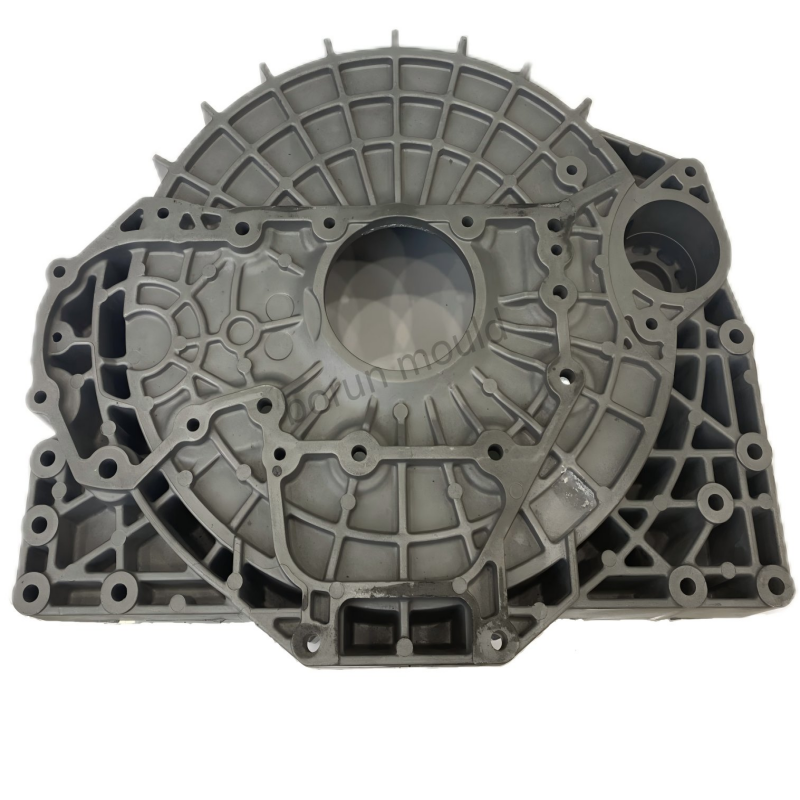

Алюминиевый Крышка корпуса маховика

Алюминиевый Крышка корпуса маховика -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Магний Рамка приборной панели

Магний Рамка приборной панели -

Алюминиевый Боковой корпус электромотора

Алюминиевый Боковой корпус электромотора

Связанный поиск

Связанный поиск- Китайские производители автомобильных деталей

- Контроль качества пресс-форм

- Дешевые многоскользящие формы от ведущих покупателей

- Китайские поставщики форм для литья под давлением коробок передач

- Дешевые производитель литьевой формы точечное охлаждение технологии

- Поставщики литья цветных металлов

- Дешевые поставщики пресс-форм для автозапчастей

- Поставщики формы для отливки корпуса маховика

- Ремонт пресс-форм для литья под давлением

- Поставщики высокопрочных форм для литья под давлением из Китая