Завод по производству форм для литья под высоким давлением из алюминиевых сплавов

В этой статье мы подробно рассмотрим процесс производства форм для литья под высоким давлением из алюминиевых сплавов. Вы узнаете о ключевых этапах, используемых материалах, технологиях и оборудовании, необходимых для создания высококачественных форм. Мы также рассмотрим особенности проектирования, преимущества и недостатки различных методов литья, а также практические советы по оптимизации производственного процесса. Эта информация будет полезна для инженеров, технологов и руководителей предприятий, заинтересованных в повышении эффективности и качества производства.

Что такое литье под высоким давлением алюминиевых сплавов?

Литье под высоким давлением из алюминиевых сплавов - это процесс изготовления металлических деталей путем впрыскивания расплавленного алюминия под высоким давлением в стальную форму (пресс-форму). Этот метод широко используется в различных отраслях промышленности, таких как автомобилестроение, электроника, машиностроение, для производства сложных деталей с высокой точностью и хорошей поверхностью.

Преимущества литья под давлением алюминиевых сплавов

- Высокая производительность: быстрый цикл производства.

- Высокая точность размеров: минимальная потребность в механической обработке.

- Хорошее качество поверхности: гладкая поверхность деталей.

- Широкий выбор сплавов: возможность использования различных алюминиевых сплавов.

- Экономичность: снижение затрат на производство при больших объемах.

Недостатки литья под давлением алюминиевых сплавов

- Высокая стоимость пресс-форм: значительные затраты на изготовление форм.

- Ограничения по размеру деталей: не подходит для производства очень больших деталей.

- Необходимость в квалифицированном персонале: для обслуживания оборудования и контроля качества.

Этапы производства форм для литья под давлением

Производство форм для литья под высоким давлением из алюминиевых сплавов – сложный процесс, требующий высокой точности и профессионализма. Основные этапы включают:

1. Проектирование формы

На этом этапе создается 3D-модель формы с учетом всех требований к детали, включая размеры, геометрию, допуски и требования к качеству поверхности. Важно учитывать особенности литья, такие как усадка материала, расположение литниковой системы и системы охлаждения.

Для проектирования форм часто используется специализированное программное обеспечение, например, Autodesk Moldflow. Этот софт позволяет моделировать процесс литья и оптимизировать конструкцию формы.

2. Изготовление формы

Изготовление формы – ключевой этап производства. Пресс-форма состоит из двух основных частей: неподвижной и подвижной. Форма изготавливается из высокопрочной стали, устойчивой к высоким температурам и давлению. Основные методы обработки:

- Фрезеровка: для создания контуров и полостей формы.

- Электроэрозионная обработка (EDM): для обработки сложных форм и тонких элементов.

- Шлифовка: для получения высокой точности размеров и качества поверхности.

Наши партнеры в ООО Чунцин Борун Пресс-формы, имея многолетний опыт, гарантируют высокое качество изготовления форм.

3. Сборка и испытания формы

После изготовления все элементы формы собираются, и форма проходит испытания. Цель испытаний – проверка работы формы, выявление дефектов и оптимизация процесса литья. Важно проверить:

- Герметичность формы: предотвращает утечку расплавленного металла.

- Систему охлаждения: обеспечивает эффективное охлаждение деталей.

- Работу выталкивателей: для беспроблемного извлечения деталей из формы.

Материалы для форм для литья под давлением

При выборе материала для формы необходимо учитывать такие факторы, как температура плавления сплава, рабочее давление и требуемый срок службы формы. Наиболее распространенные материалы:

Стали для пресс-форм

В основном используются высокопрочные стали, например: H13, SKD61. Эти стали обладают высокой твердостью, прочностью и устойчивостью к высоким температурам и износу.

Обработка поверхности форм

Для увеличения срока службы и повышения качества поверхности деталей часто применяются различные виды обработки поверхности, например:

- Азотирование: повышает твердость и износостойкость поверхности.

- Хромирование: улучшает коррозионную стойкость и снижает трение.

- Нанесение покрытий: для снижения адгезии алюминия и улучшения теплоотвода.

Оборудование для литья под давлением алюминиевых сплавов

Для производства форм для литья под высоким давлением из алюминиевых сплавов необходимо специализированное оборудование:

Литьевые машины

Существует два основных типа литьевых машин:

- Горячекамерные машины: для литья сплавов с низкой температурой плавления.

- Холоднокамерные машины: для литья алюминиевых сплавов.

Печи для плавки алюминия

Для плавки алюминиевых сплавов используются различные типы печей, например, тигельные печи и печи с электродуговым нагревом.

Вспомогательное оборудование

Вспомогательное оборудование включает в себя:

- Устройства для подачи расплавленного металла.

- Системы охлаждения форм.

- Устройства для извлечения отливок.

Контроль качества

Контроль качества на всех этапах производства – ключевой фактор для получения высококачественных деталей. Основные методы контроля:

Визуальный контроль

Осмотр деталей на предмет дефектов, таких как раковины, усадка, трещины и неровности.

Измерение размеров

Проверка соответствия размеров деталей заданным допускам с использованием измерительных приборов, таких как штангенциркули, микрометры и координатно-измерительные машины (КИМ).

Рентгеновский контроль

Для обнаружения внутренних дефектов, таких как поры и включения.

Испытания на прочность

Проверка механических свойств деталей, таких как прочность на разрыв и твердость.

Примеры применения

Формы для литья под высоким давлением из алюминиевых сплавов используются в различных отраслях:

Автомобилестроение

Производство деталей двигателей, корпусов коробок передач, колесных дисков и других компонентов.

Электроника

Производство корпусов для электронных устройств, радиаторов охлаждения и других компонентов.

Авиакосмическая промышленность

Производство деталей самолетов и космических аппаратов.

Машиностроение

Производство корпусов, крышек, шестеренок и других деталей.

Заключение

Производство форм для литья под высоким давлением из алюминиевых сплавов – сложный, но высокоэффективный процесс. Правильный выбор материалов, технологий и оборудования, а также тщательный контроль качества, гарантируют получение высококачественных деталей, соответствующих требованиям современного производства. Мы надеемся, что это руководство было полезным. Для более детального рассмотрения конкретных аспектов производства, обращайтесь к специалистам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый Подставка под кронштейн

Алюминиевый Подставка под кронштейн -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав) -

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

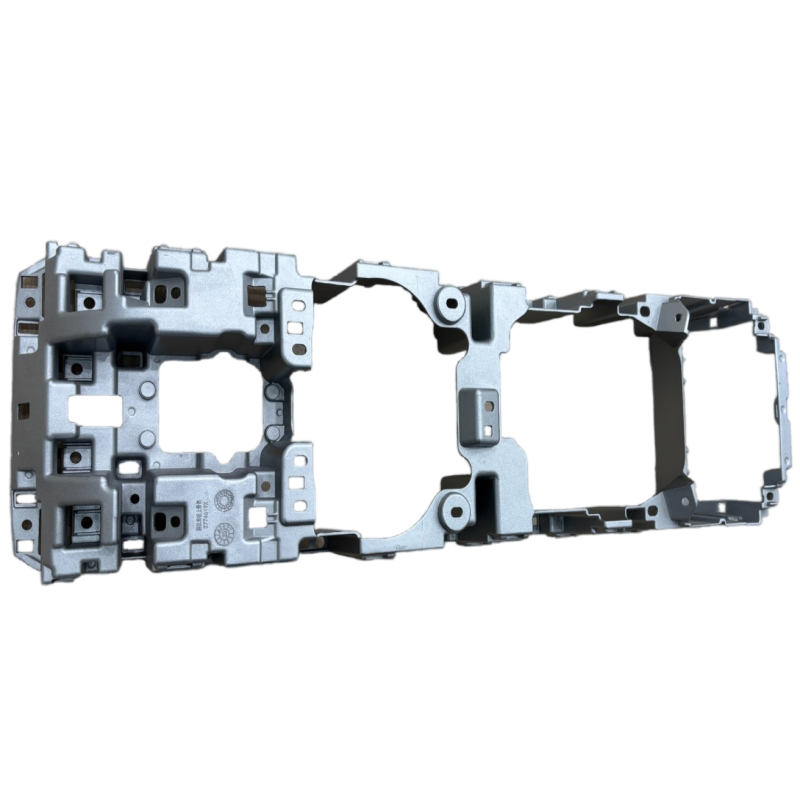

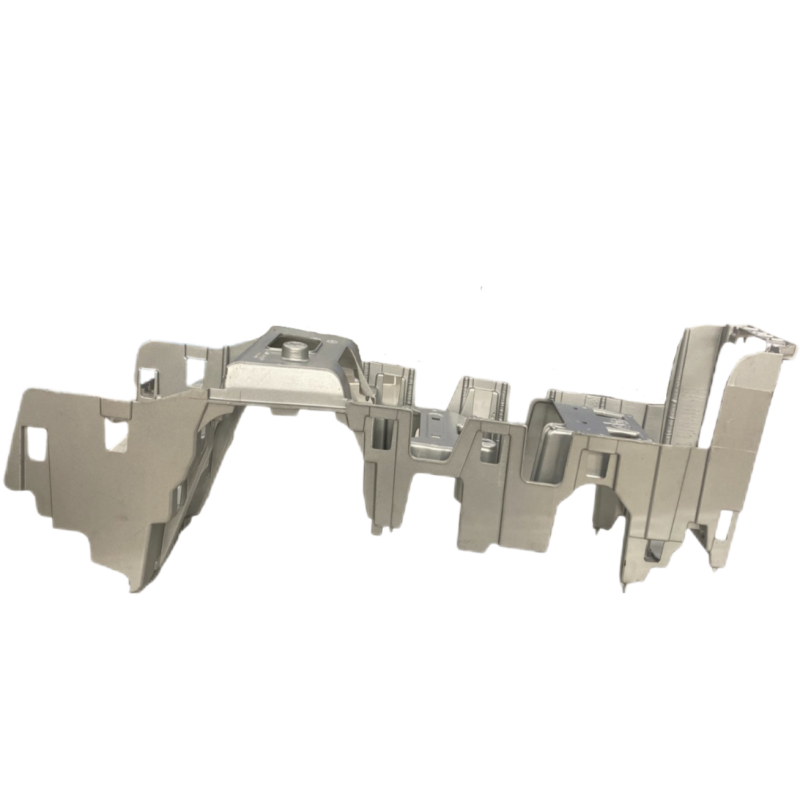

Каркас сиденья

Каркас сиденья -

Алюминиевый Корпус электрического управления

Алюминиевый Корпус электрического управления -

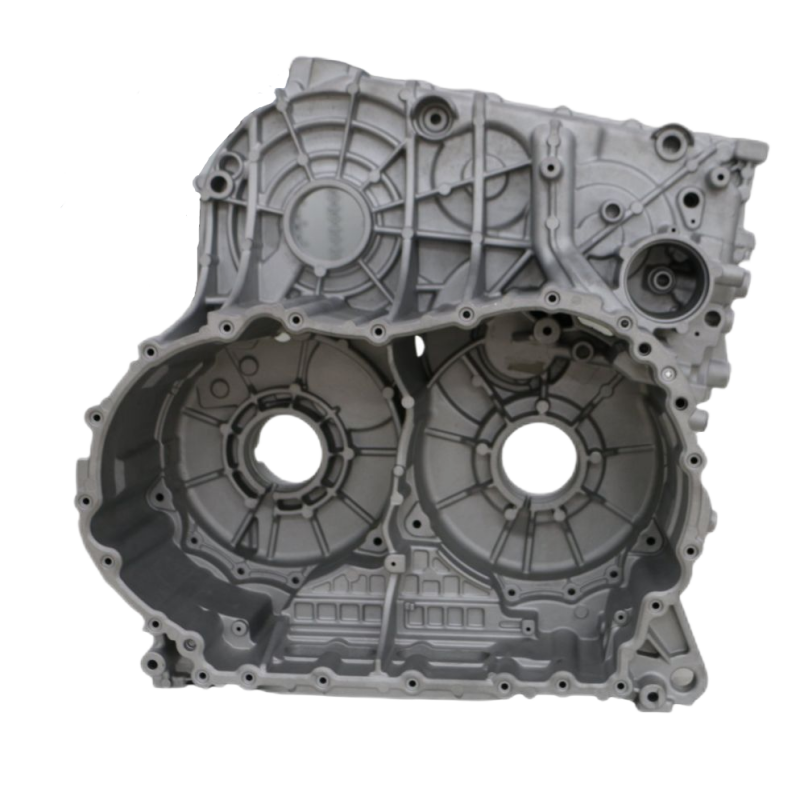

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

Рулевое колесо

Рулевое колесо -

Алюминиевый Корпус

Алюминиевый Корпус -

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый -

Алюминиевый Двойной корпус электрического управления

Алюминиевый Двойной корпус электрического управления -

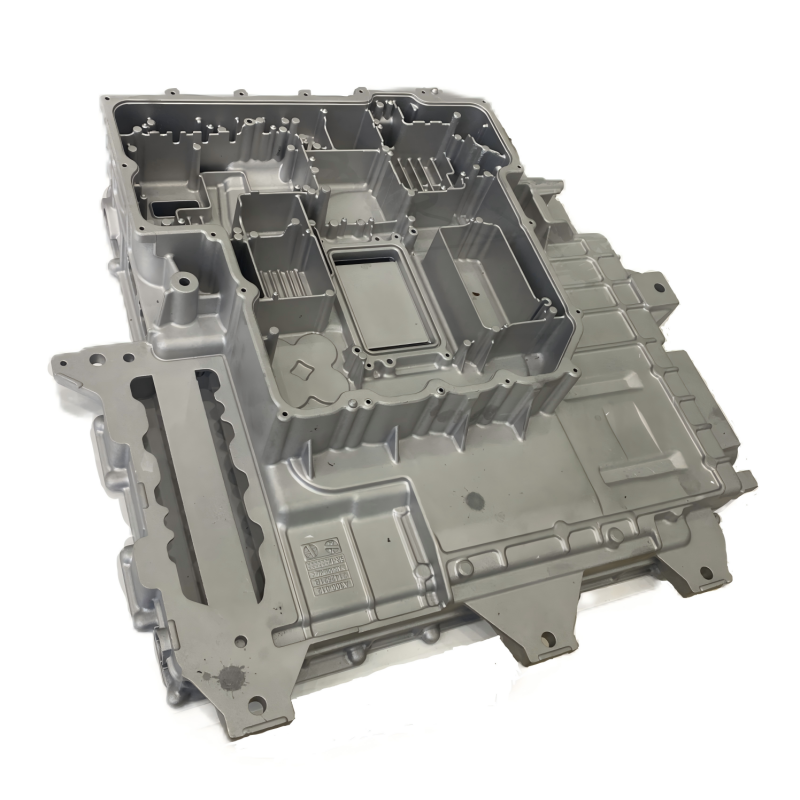

Масляный поддон автомобиля

Масляный поддон автомобиля

Связанный поиск

Связанный поиск- Производитель форм для трансмиссии

- Дешевые формы для обрезки кромок

- Дешевые производитель низкого углерода литья под давлением формы

- Производитель форм для вакуумного литья под давлением

- Китайские заводы по производству форм для литья алюминия

- Дешевые автозапчасти литья под давлением формы основных покупателей страны

- Дешевые Производитель крупных пресс-форм для литья под давлением

- цена формы для коробки передач

- Пресс-форма для литья магниевых сплавов

- Китайский завод форм для литья с одной полостью