Завод по производству форм для литья под давлением башен амортизаторов

Эта статья предоставит вам всестороннее руководство по заводу по производству форм для литья под давлением башен амортизаторов. Вы узнаете о технологиях, материалах, используемом оборудовании, преимуществах и недостатках различных методов, а также о том, как выбрать правильного производителя форм. Мы рассмотрим ключевые этапы производственного процесса, от проектирования до готового изделия, и предоставим полезные советы для оптимизации производства и снижения затрат. Статья будет полезна для специалистов, желающих разобраться в тонкостях производства форм для литья под давлением, а также для тех, кто планирует организовать собственное производство.

Что такое формы для литья под давлением башен амортизаторов?

Формы для литья под давлением башен амортизаторов — это специальные инструменты, используемые для массового производства компонентов подвески автомобилей. Они изготавливаются из высокопрочных сталей и сплавов, способных выдерживать высокое давление и температуру расплавленного материала. Эти формы обеспечивают точное воспроизведение геометрии башни амортизатора, что критично для безопасности и комфорта вождения.

Этапы производства форм для литья под давлением

1. Проектирование формы

Первым шагом является проектирование формы. Это включает в себя определение формы, размеров и технических характеристик будущей детали. При этом учитываются:

- Материал детали

- Требуемая производительность

- Точность размеров

- Механические свойства детали

2. Выбор материала формы

Выбор материала формы критичен для ее долговечности и производительности. Обычно используются высокопрочные стали, такие как:

- H13: широко используемая сталь для форм, обладающая хорошей прочностью и износостойкостью.

- P20: более экономичный вариант для менее сложных деталей.

- Другие специальные сплавы: для работы с агрессивными материалами или при высоких температурах.

3. Механическая обработка

После выбора материала начинается механическая обработка заготовки формы. Этот процесс включает в себя:

- Фрезерование

- Точение

- Шлифование

- Электроэрозионную обработку (EDM)

4. Термическая обработка

Термическая обработка (закалка и отпуск) проводится для повышения прочности и износостойкости формы. Этот процесс включает в себя нагрев стали до определенной температуры, выдержку и последующее охлаждение.

5. Сборка и испытания

После механической и термической обработки форма собирается, и проводятся испытания, чтобы убедиться в ее работоспособности и соответствии требованиям. Это включает в себя пробное литье деталей и проверку их размеров и качества.

Оборудование, используемое на заводе по производству форм для литья под давлением башен амортизаторов

Производство форм требует современного оборудования, в том числе:

- ЧПУ фрезерные станки: для высокоточной обработки.

- Токарные станки: для создания цилиндрических форм.

- Электроэрозионные станки (EDM): для обработки сложных форм и полостей.

- Термопечи: для термической обработки.

- Литьевые машины: для испытания форм.

Преимущества литья под давлением для башен амортизаторов

Литье под давлением обеспечивает ряд преимуществ:

- Высокая производительность: позволяет быстро изготавливать большие объемы деталей.

- Точность размеров: обеспечивает высокое качество и соответствие спецификациям.

- Сложная геометрия: позволяет создавать детали сложной формы.

- Экономичность: снижает затраты на производство при больших объемах.

Материалы, используемые для литья башен амортизаторов

Чаще всего для литья башен амортизаторов используются:

- Алюминиевые сплавы: обеспечивают легкость и прочность.

- Стали: используются для повышения прочности и износостойкости.

- Другие сплавы: для специальных применений.

Выбор производителя форм

При выборе производителя форм необходимо учитывать:

- Опыт работы и репутация.

- Наличие современного оборудования.

- Квалификацию персонала.

- Систему контроля качества.

- Ценовую политику.

ООО Чунцин Борун Пресс-формы https://www.brmould.ru/ является надежным партнером в области изготовления форм для литья под давлением.

Примеры успешных проектов

Рассмотрим несколько примеров успешного применения литья под давлением для производства башен амортизаторов:

Пример 1: Компания X, используя формы, произведенные методом литья под давлением, значительно сократила время производства башен амортизаторов, повысив при этом качество изделий и снизив себестоимость.

Пример 2: Компания Y, работая с производителем, который специализируется на производстве форм для литья под давлением, смогла добиться соответствия высоким требованиям к прочности и долговечности башен амортизаторов, что повысило надежность подвески в автомобилях.

Заключение

Производство форм для литья под давлением башен амортизаторов - сложный, но крайне важный процесс для автомобильной промышленности. Понимание всех этапов производства, выбор правильных материалов и оборудования, а также сотрудничество с опытным производителем форм — ключевые факторы для успешного производства высококачественных деталей. Уделив внимание этим аспектам, вы сможете оптимизировать свой производственный процесс и достичь успеха на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

Алюминиевый Подставка под кронштейн

Алюминиевый Подставка под кронштейн -

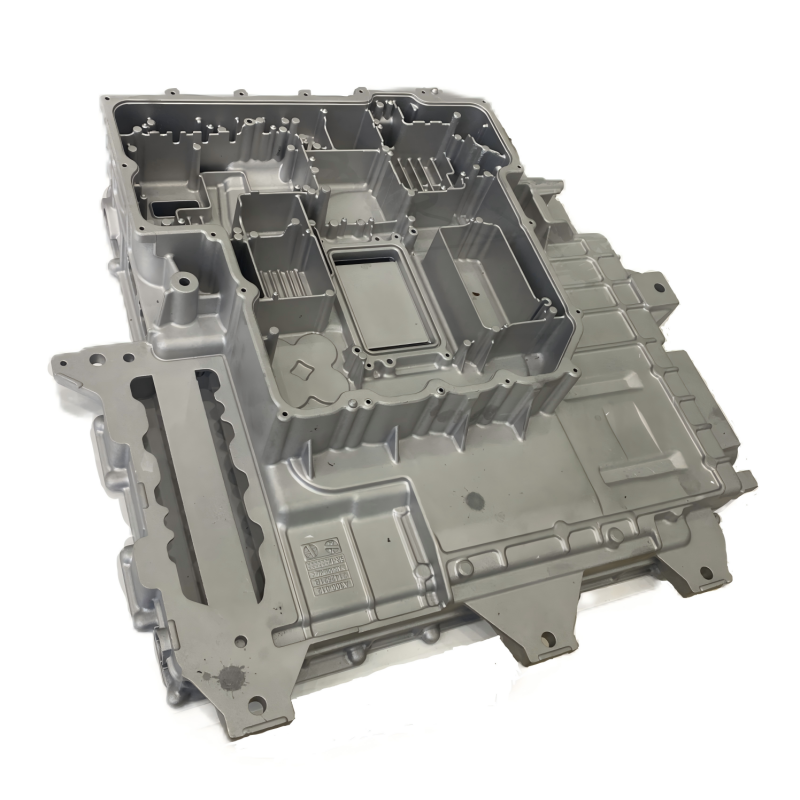

Масляный поддон автомобиля

Масляный поддон автомобиля -

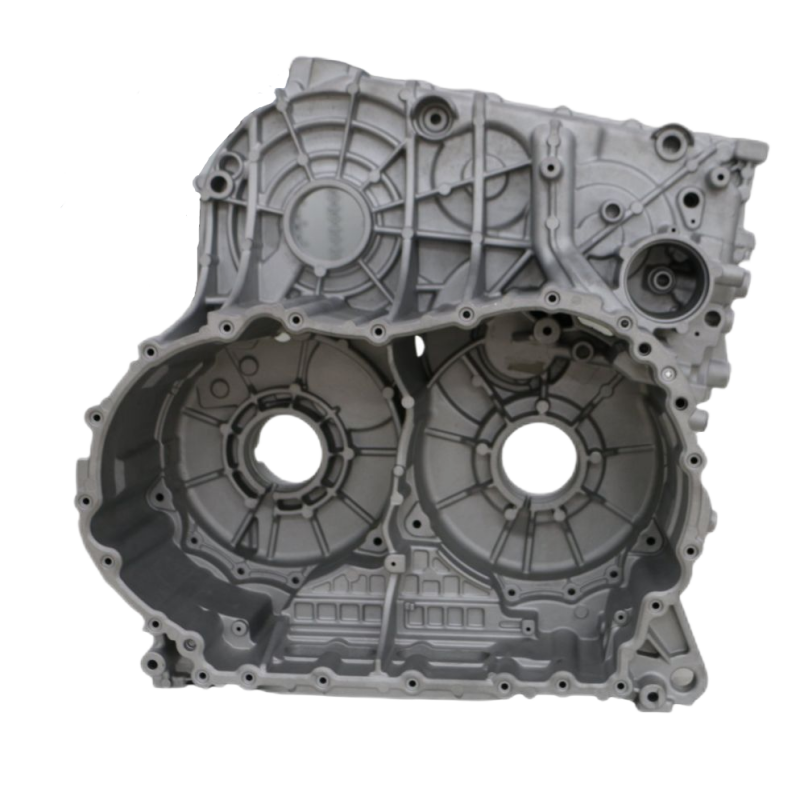

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

Блок электроуправления для новых источников энергии

Блок электроуправления для новых источников энергии -

Алюминиевый Корпус

Алюминиевый Корпус -

Алюминиевый Корпус замедлителя автомобиля (правый)

Алюминиевый Корпус замедлителя автомобиля (правый) -

Центральный кронштейн управления (верхний)

Центральный кронштейн управления (верхний) -

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый

Связанный поиск

Связанный поиск- Дешевые основные покупатели анализа потока литейных форм

- Пресс-форма для литья автодеталей

- стоимость пресс формы для литья

- Форма для головки цилиндров

- Дешевые поставщики форм для литья под давлением с горячей камерой

- Китайские заводы по производству стальных форм H13

- Ведущий китайский покупатель форм для литья светодиодных абажуров

- Поставщики литья под давлением

- Китайские заводы по производству оборудования для пресс-форм

- Монолитная диевая форма для литейного производства