Завод по производству форм для литья колес из магниевого сплава

В этой статье мы подробно рассмотрим процесс производства форм для литья колес из магниевого сплава. Мы погрузимся в тонкости проектирования, производства и выбора материалов, чтобы помочь вам создать высококачественные формы, обеспечивающие долговечность и превосходные характеристики колес. Откройте для себя лучшие практики, технологические решения и советы экспертов, которые помогут оптимизировать ваш производственный процесс и добиться успеха в этой специализированной области. Мы рассмотрим ключевые аспекты, такие как выбор сплава, проектирование формы, обработка и контроль качества. Узнайте, как повысить эффективность, снизить затраты и улучшить производительность вашего литейного производства.

1. Введение в Завод по производству форм для литья колес из магниевого сплава

Завод по производству форм для литья колес из магниевого сплава – это специализированное предприятие, занимающееся проектированием, изготовлением и обслуживанием форм, используемых для литья колес из магниевого сплава. Эти формы являются критически важным элементом производственного процесса, определяющим качество, точность и эффективность производства колес.

2. Преимущества магниевых сплавов для литья колес

Магниевые сплавы обладают рядом преимуществ, которые делают их идеальным материалом для производства автомобильных колес:

- Легкость: Магний значительно легче алюминия и стали, что снижает неподрессоренную массу автомобиля, улучшая управляемость и топливную экономичность.

- Прочность: Магниевые сплавы обладают высокой прочностью и жесткостью, обеспечивая безопасность и долговечность колес.

- Отличные демпфирующие свойства: Магний хорошо поглощает вибрации, повышая комфорт вождения.

- Устойчивость к коррозии: Современные магниевые сплавы обладают улучшенной устойчивостью к коррозии.

3. Проектирование форм для литья колес из магниевого сплава

Проектирование формы является ключевым этапом, определяющим качество конечного продукта. Важно учитывать следующие аспекты:

3.1. Параметры проектирования

- Размеры и геометрия колеса: Точное соответствие требованиям заказчика.

- Толщина стенок: Оптимальная толщина для обеспечения прочности и снижения веса.

- Система литниковой системы: Расположение литников и каналов для обеспечения равномерного заполнения формы.

- Система охлаждения: Эффективная система для контроля температуры формы и сокращения времени цикла литья.

3.2. Программное обеспечение для проектирования

Современные CAD/CAM системы, такие как AutoCAD, SolidWorks и CATIA, позволяют создавать сложные 3D модели форм, проводить симуляции литья и оптимизировать процесс проектирования. ООО Чунцин Борун Пресс-формы использует передовые технологии для проектирования пресс-форм, гарантируя высокое качество и точность изделий.

4. Производство форм для литья

Производство форм включает в себя несколько этапов:

4.1. Выбор материала

Для производства форм для литья магниевых сплавов обычно используются высокопрочные стали, такие как H13, обладающие высокой твердостью, термостойкостью и устойчивостью к эрозии. Выбор материала зависит от объема производства и требуемого срока службы формы.

4.2. Обработка металла

Обработка металла включает в себя фрезерование, точение, сверление и другие методы обработки для придания форме требуемой геометрии. Используются современные станки с ЧПУ (числовым программным управлением) для обеспечения высокой точности.

4.3. Термическая обработка

Термическая обработка, такая как закалка и отпуск, используется для повышения твердости и прочности формы. Это обеспечивает долговечность формы и позволяет выдерживать высокие температуры и давления при литье.

4.4. Финишная обработка

Финишная обработка включает в себя полировку и шлифовку поверхности формы для обеспечения высокого качества поверхности литых колес и облегчения извлечения изделия из формы.

5. Контроль качества

Контроль качества является критически важным для обеспечения соответствия форм требованиям. Он включает в себя:

5.1. Измерение размеров

Использование измерительных приборов, таких как координатно-измерительные машины (КИМ), для проверки точности размеров формы.

5.2. Визуальный контроль

Осмотр поверхности формы на наличие дефектов, таких как трещины, царапины и другие повреждения.

5.3. Испытания

Проведение испытаний, таких как испытания на прочность и теплостойкость, для проверки работоспособности формы в условиях литья.

6. Обслуживание и уход за формами

Правильное обслуживание и уход за формами продлевают срок их службы и обеспечивают стабильное качество продукции:

- Очистка: Регулярная очистка формы от остатков магния и других загрязнений.

- Смазка: Использование специальных смазок для уменьшения трения и облегчения извлечения изделия.

- Ремонт: Своевременный ремонт повреждений формы, таких как трещины и износ.

- Хранение: Правильное хранение формы для предотвращения коррозии и повреждений.

7. Технологические тренды в производстве форм для литья

Современные технологии постоянно развиваются, предлагая новые возможности для улучшения процесса производства форм:

7.1. Аддитивное производство (3D-печать)

Использование 3D-печати для создания сложных форм и сокращения времени производства. Это особенно полезно для производства прототипов и мелкосерийного производства.

7.2. Автоматизация

Внедрение автоматизированных систем управления (АСУ) для повышения эффективности производства и снижения трудозатрат.

7.3. Использование новых материалов

Разработка и применение новых материалов с улучшенными характеристиками, такими как более высокая прочность и устойчивость к износу.

8. Выбор поставщика форм для литья колес из магниевого сплава

Выбор надежного поставщика является ключевым фактором успеха. При выборе следует обратить внимание на:

- Опыт и репутация: Опыт работы поставщика в данной области и отзывы клиентов.

- Технологические возможности: Наличие современного оборудования и технологий.

- Качество продукции: Соответствие форм требованиям по качеству и точности.

- Сервис и поддержка: Предоставление гарантии, обслуживания и технической поддержки. ООО Чунцин Борун Пресс-формы предлагает комплексные решения для производства форм, включая проектирование, изготовление и обслуживание.

9. Заключение

Производство форм для литья колес из магниевого сплава – сложный, но высокотехнологичный процесс, требующий глубоких знаний и опыта. Соблюдение всех этапов от проектирования до контроля качества является залогом успешного производства качественных колес. Выбор правильного поставщика и постоянное совершенствование технологических процессов – ключ к долгосрочному успеху в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

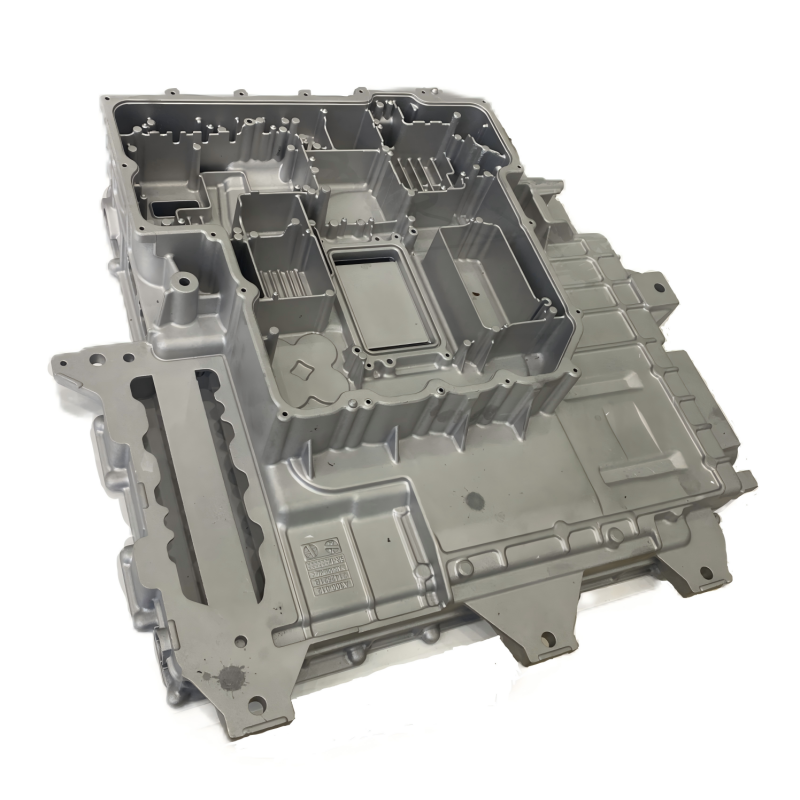

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

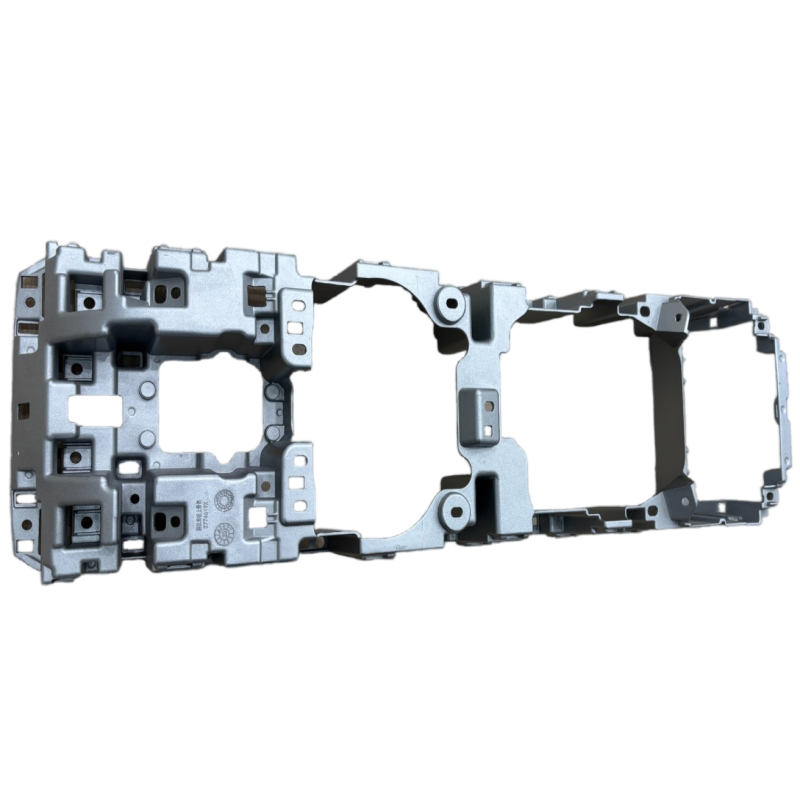

Алюминиевый Корпус электрического управления

Алюминиевый Корпус электрического управления -

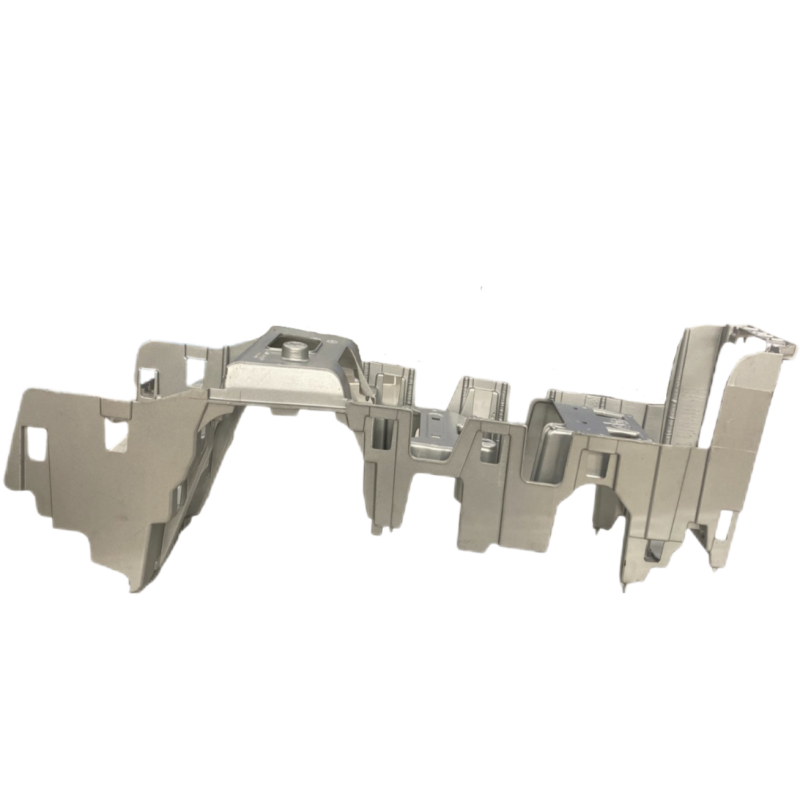

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

Алюминиевый Корпус сцепления

Алюминиевый Корпус сцепления -

Алюминиевый Двойной корпус электрического управления

Алюминиевый Двойной корпус электрического управления -

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

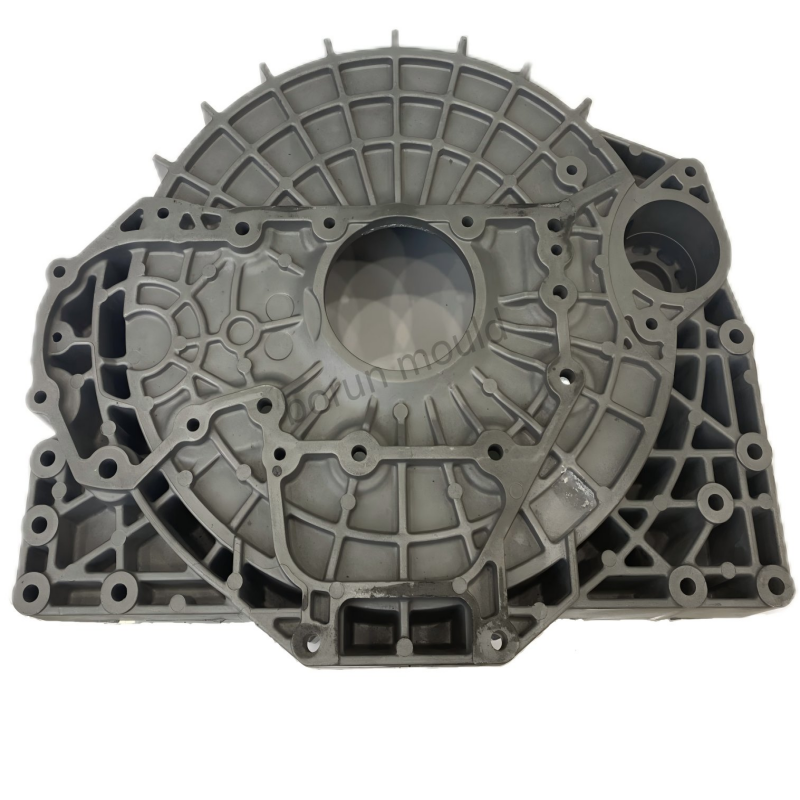

Алюминиевый Крышка корпуса маховика

Алюминиевый Крышка корпуса маховика -

Магний Кронштейн XXX CCB

Магний Кронштейн XXX CCB -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

Рулевое колесо

Рулевое колесо -

Алюминиевый Корпус гидротрансформатора

Алюминиевый Корпус гидротрансформатора -

Корпус холодного воздуха

Корпус холодного воздуха

Связанный поиск

Связанный поиск- Поставщики услуг по проектированию пресс-форм и моделированию процессов

- Дешевые производители форм для литья под давлением магниевых сплавов

- Металлические формы для литья под давлением в Китае

- Завод по производству литейных форм технология охлаждения точки

- Производитель форм для литья магниево-алюминиевых сплавов в Китае

- Производитель недорогих форм для литья под давлением для коммуникационного оборудования

- Производитель форм для литья автомобилей под давлением

- Производитель алюминиевых форм в Китае

- Формы для вакуумного литья под давлением в Китае

- Поставщики форм для литья магниевых колес из Китая