Изготовители литейных форм

Выбор подходящего изготовителя литейных форм является критическим шагом для успешного производства отливок. Качество формы напрямую влияет на точность, прочность и эстетический вид конечного продукта. В этой статье мы рассмотрим все аспекты, которые необходимо учитывать при выборе и взаимодействии с изготовителями литейных форм.

Типы литейных форм и их особенности

Существует несколько основных типов литейных форм, каждый из которых подходит для определенных задач и материалов:

Песчаные формы

Песчаные формы являются наиболее распространенным типом. Они относительно недороги в изготовлении и подходят для литья различных металлов, включая сталь, чугун и алюминий. Однако они менее точны, чем другие типы форм.

Металлические формы (кокильное литье)

Металлические формы, также известные как кокильное литье, обеспечивают более высокую точность и качество поверхности отливок. Они более долговечны, чем песчаные формы, но и более дороги в изготовлении. Этот метод подходит для массового производства изделий из цветных металлов.

Пресс-формы для литья под давлением

Пресс-формы для литья под давлением используются для производства отливок из сплавов, таких как цинк, алюминий и магний. Они обеспечивают высокую точность, скорость производства и отличное качество поверхности. Этот метод требует больших начальных инвестиций, но окупается при крупносерийном производстве.

Материалы для изготовления литейных форм

Выбор материала для литейной формы зависит от типа литья, используемого металла и требований к конечному продукту.

Песок

Для песчаных форм используется формовочный песок, смешанный со связующими веществами, такими как глина или смолы. Это обеспечивает хорошую газопроницаемость и позволяет создавать сложные формы.

Сталь

Сталь является основным материалом для металлических форм. Она обеспечивает высокую прочность, долговечность и устойчивость к высоким температурам.

Алюминиевые сплавы

Алюминиевые сплавы также используются для металлических форм, особенно для литья под давлением цветных металлов. Они обладают хорошей теплопроводностью и легко обрабатываются.

Критерии выбора изготовителя литейных форм

При выборе изготовителя литейных форм необходимо учитывать следующие факторы:

Опыт и репутация

Изучите опыт работы изготовителя литейных форм и его репутацию на рынке. Посмотрите отзывы клиентов и запросите примеры выполненных работ.

Технологическое оснащение

Убедитесь, что изготовитель литейных форм обладает современным оборудованием и технологиями для производства форм высокого качества.

Сроки и стоимость

Обсудите сроки изготовления и стоимость форм. Сравните предложения нескольких производителей, чтобы выбрать оптимальный вариант.

Техническая поддержка

Узнайте, предоставляет ли изготовитель литейных форм техническую поддержку и консультации по вопросам литья.

Этапы производства литейных форм

Процесс производства литейных форм включает в себя следующие этапы:

Проектирование

На этом этапе разрабатывается 3D-модель формы на основе чертежей или образцов изделия. Учитываются все технологические требования, такие как усадка металла, каналы для заливки и вывода газов.

Изготовление модели

На основе 3D-модели изготавливается мастер-модель формы. Она может быть выполнена из дерева, металла или пластика, в зависимости от типа литья и требований к форме.

Формовка

Формовка – это процесс создания полости формы вокруг модели. Для песчаных форм используется формовочный песок, для металлических форм – сталь или другие металлы.

Обработка

После формовки форма подвергается обработке, такой как механическая обработка, шлифовка и полировка. Это обеспечивает точность размеров и качество поверхности.

Контроль качества

На каждом этапе производства осуществляется контроль качества, чтобы убедиться в соответствии формы техническим требованиям.

Технологии, используемые при производстве литейных форм

Современные изготовители литейных форм используют различные передовые технологии:

CAD/CAM

Системы автоматизированного проектирования (CAD) и автоматизированного производства (CAM) используются для проектирования и изготовления форм с высокой точностью.

3D-печать

3D-печать позволяет быстро изготавливать прототипы и сложные формы, сокращая сроки производства.

ЧПУ обработка

ЧПУ (числовое программное управление) обработка обеспечивает высокую точность и повторяемость при изготовлении форм.

Оптимизация процесса литья

Для достижения оптимальных результатов при литье необходимо учитывать следующие факторы:

Выбор материала

Правильный выбор материала для литья зависит от требований к конечному продукту, включая прочность, коррозионную стойкость и рабочую температуру.

Конструкция формы

Конструкция формы должна обеспечивать эффективный ввод расплава, вывод газов и легкое извлечение отливки.

Параметры литья

Параметры литья, такие как температура расплава, скорость заливки и давление, должны быть оптимизированы для достижения наилучшего качества отливки.

Примеры успешных проектов

Рассмотрим примеры успешных проектов, в которых использовались различные типы литейных форм:

Производство автомобильных деталей

Для производства автомобильных деталей, таких как блоки цилиндров и головки блока цилиндров, часто используются песчаные формы и формы для литья под давлением.

Производство авиационных деталей

Для производства авиационных деталей, таких как лопатки турбин и корпуса двигателей, используются формы, изготовленные из высокопрочных сплавов.

Производство электроники

Для производства корпусов электронных устройств используются формы для литья под давлением, обеспечивающие высокую точность и эстетический вид.

Заключение

Выбор и взаимодействие с изготовителями литейных форм – это сложный, но важный процесс. Тщательный анализ ваших потребностей, изучение доступных технологий и сотрудничество с опытным производителем помогут вам достичь поставленных целей. Помните, что качество формы напрямую влияет на качество вашей продукции.

Если вы ищете надежного партнера для изготовления литейных форм, рекомендуем обратиться к ООО Чунцин Борун Пресс-формы. Мы предлагаем широкий спектр услуг по производству литейных форм, включая проектирование, изготовление и техническую поддержку. Мы используем передовые технологии и обеспечиваем высокое качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

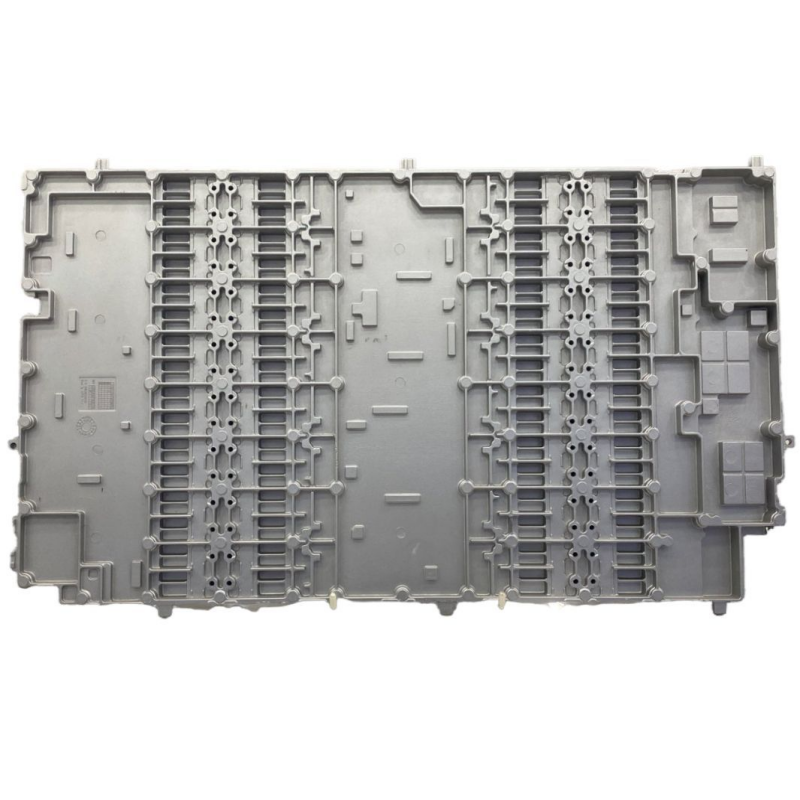

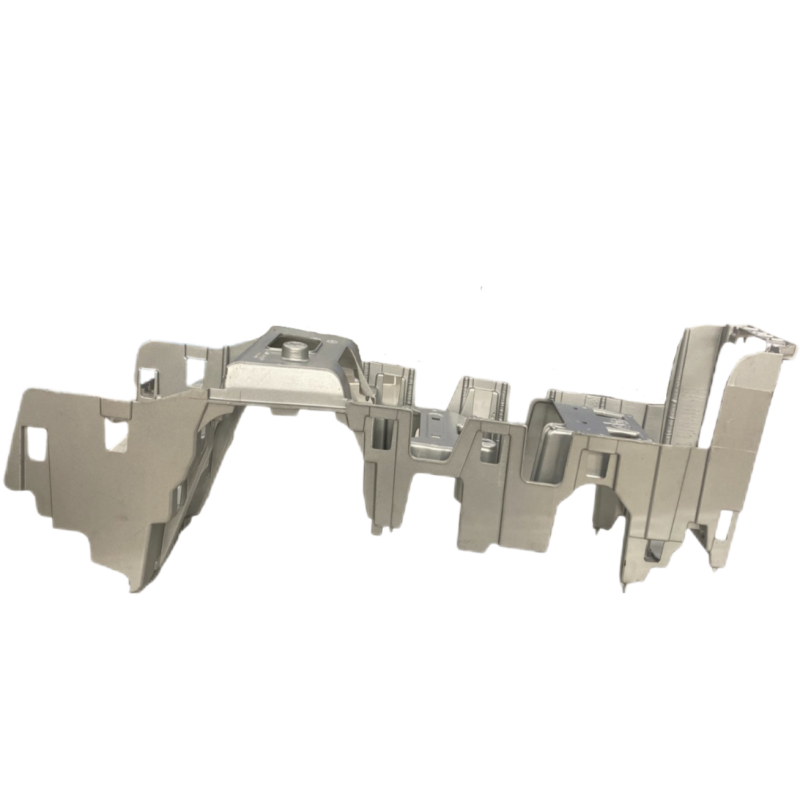

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава -

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка -

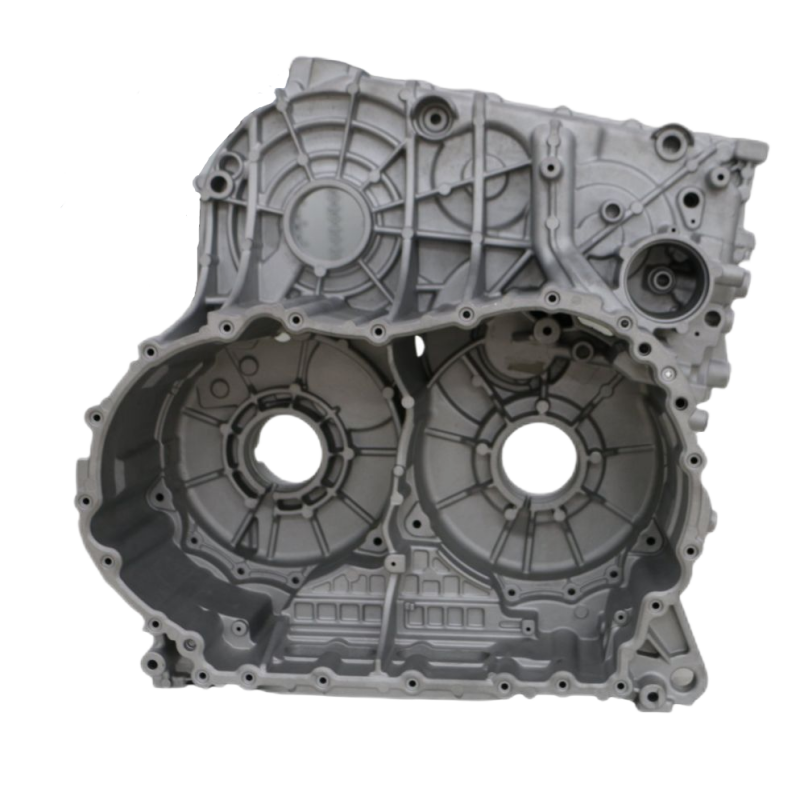

Алюминиевый Корпус

Алюминиевый Корпус -

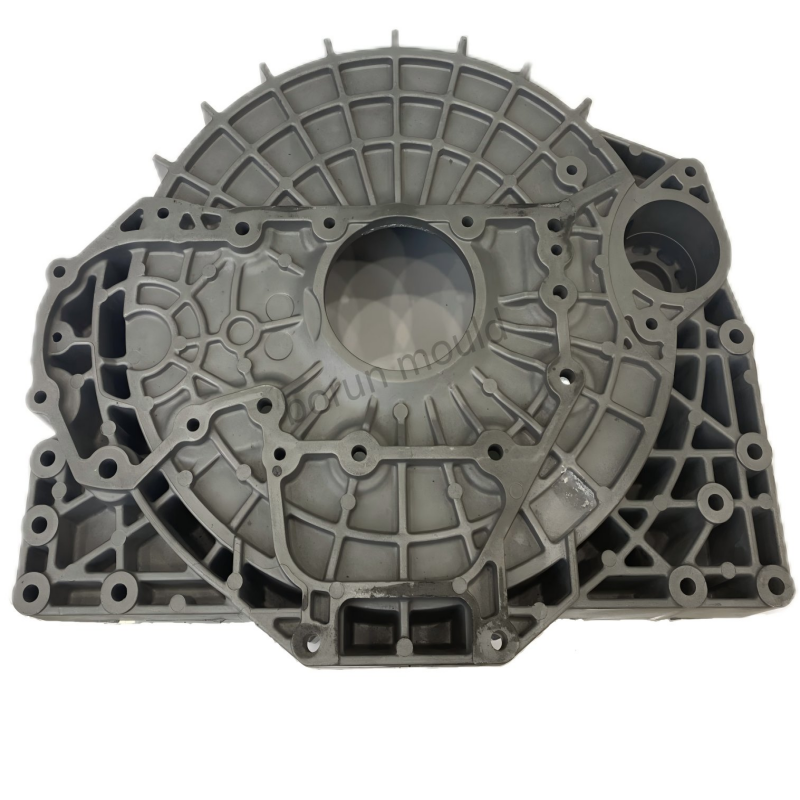

Алюминиевый Крышка корпуса маховика

Алюминиевый Крышка корпуса маховика -

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

Рулевое колесо

Рулевое колесо -

Алюминиевый Корпус SP51

Алюминиевый Корпус SP51 -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

Масляный поддон автомобиля

Масляный поддон автомобиля -

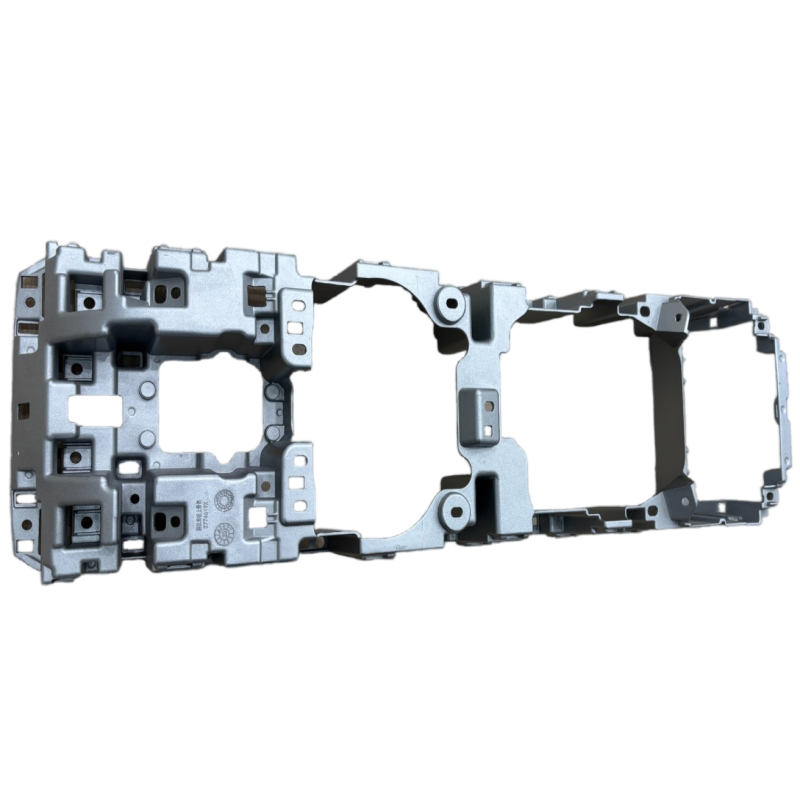

Магний Рамка приборной панели

Магний Рамка приборной панели -

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ) -

Корпус холодного воздуха

Корпус холодного воздуха

Связанный поиск

Связанный поиск- Производитель недорогих форм для литья под давлением для коммуникационного оборудования

- Китайские поставщики форм для отливки головок цилиндров

- Цена технологии охлаждения точки литья под давлением в Китае

- Завод по производству форм для литья под давлением

- Китайский производитель покрытий для стержней литейных форм

- Производитель форм для литья электромобилей в Китае

- Ведущий покупатель форм для вакуумного литья под давлением

- Пресс-форма для деталей летательных аппаратов

- Китайские производители форм для автомобильных коробок передач

- Китайские производители материалов для литья