Изготовители форм для литья под давлением для автомобильных деталей

Вы ищете надежного партнера для производства изготовления форм для литья под давлением для автомобильных деталей? Эта статья – ваш всеобъемлющий гид по выбору, проектированию и изготовлению форм, а также по лучшим практикам литья под давлением для автомобильной промышленности. Мы рассмотрим ключевые аспекты, от выбора материалов до оптимизации производственного процесса, чтобы вы могли принимать обоснованные решения и добиться максимальной эффективности вашего производства.

Что нужно знать об изготовлении форм для литья под давлением автомобильных деталей

Изготовление форм для литья под давлением для автомобильных деталей – сложный процесс, требующий глубоких знаний и опыта. Качественная форма является основой для производства высококачественных автомобильных компонентов. Необходимо учитывать множество факторов, начиная от материала формы и заканчивая ее конструкцией.

Основные этапы изготовления форм

- Проектирование формы: Определение размеров, формы, количества полостей, системы литниковых каналов и системы охлаждения.

- Выбор материала: Обычно используются инструментальные стали, такие как P20, 1.2311 или H13, для обеспечения прочности и долговечности.

- Обработка металла: Токарные, фрезерные и электроэрозионные работы для создания точных деталей формы.

- Сборка и испытание: Сборка всех компонентов формы и проведение испытаний для проверки ее работоспособности.

Преимущества литья под давлением для автомобильной промышленности

- Высокая скорость производства.

- Высокая точность размеров и повторяемость деталей.

- Возможность изготовления сложных форм.

- Экономия материалов.

Выбор материалов для форм

Выбор материала для формы напрямую влияет на ее долговечность и качество производимых деталей. Наиболее распространенные материалы:

- Сталь P20: Хорошо подходит для небольших серий и производства деталей с невысокими требованиями к износостойкости.

- Сталь H13: Более твердая и износостойкая сталь, идеальна для массового производства и работы с высокоабразивными материалами.

- Бериллиевая медь: Обладает высокой теплопроводностью, что способствует эффективному охлаждению формы и сокращению времени цикла.

Проектирование форм для литья под давлением

Проектирование – критический этап, определяющий функциональность и эффективность формы. Важно учитывать:

Ключевые аспекты проектирования

- Уклон: Необходим для легкого извлечения детали из формы.

- Радиусы скругления: Снижают концентрацию напряжений и предотвращают деформацию детали.

- Система литниковых каналов: Обеспечивает равномерное заполнение формы расплавом.

- Система охлаждения: Позволяет быстро охлаждать деталь, сокращая время цикла.

Оптимизация производственного процесса

Эффективность производства зависит не только от качества формы, но и от оптимизации производственного процесса.

Рекомендации по оптимизации

- Оптимизация времени цикла: Сокращение времени охлаждения и времени выгрузки.

- Контроль качества: Регулярный контроль размеров и внешнего вида деталей.

- Техническое обслуживание формы: Регулярная чистка и осмотр формы для предотвращения поломок.

Примеры автомобильных деталей, изготавливаемых литьем под давлением

Литье под давлением используется для производства широкого спектра автомобильных деталей:

- Детали двигателя: Корпуса, крышки, поршни.

- Детали кузова: Баки, бамперы, панели.

- Детали салона: Панели приборов, дверные ручки, воздуховоды.

Поиск надежного партнера для изготовления форм

Выбор надежного поставщика изготовления форм для литья под давлением для автомобильных деталей – ключевой фактор успеха. Обращайте внимание на:

- Опыт работы.

- Наличие современного оборудования.

- Наличие сертификатов качества.

- Отзывы клиентов.

- ООО Чунцин Борун Пресс-формы: Надежный партнер для изготовления форм любой сложности.

Технологии и инструменты, используемые в производстве форм

Современные технологии играют важную роль в создании качественных форм. Вот некоторые из них:

- CAD/CAM-системы: Используются для проектирования и программирования станков с ЧПУ.

- Станки с ЧПУ: Обеспечивают высокую точность обработки деталей формы.

- Электроэрозионные станки (EDM): Используются для обработки сложных форм и узких каналов.

- 3D-печать: Позволяет быстро изготавливать прототипы и сложные элементы формы.

Сравнение материалов для форм (Пример)

| Материал | Твердость (HRC) | Применение | Преимущества | Недостатки |

|---|---|---|---|---|

| P20 | 28-32 | Небольшие серии, невысокие требования к износостойкости | Легкость обработки, хорошая прочность | Невысокая износостойкость |

| H13 | 45-55 | Массовое производство, работа с абразивными материалами | Высокая износостойкость, долговечность | Сложность обработки |

| Бериллиевая медь | 35-45 | Охлаждение, сокращение времени цикла | Высокая теплопроводность, быстрое охлаждение | Высокая стоимость |

Заключение

Изготовление форм для литья под давлением для автомобильных деталей – это сложный процесс, требующий профессионального подхода. Правильный выбор материалов, проектирование и оптимизация производства являются ключом к успеху. Надеемся, что данное руководство поможет вам разобраться в этом процессе и добиться желаемых результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

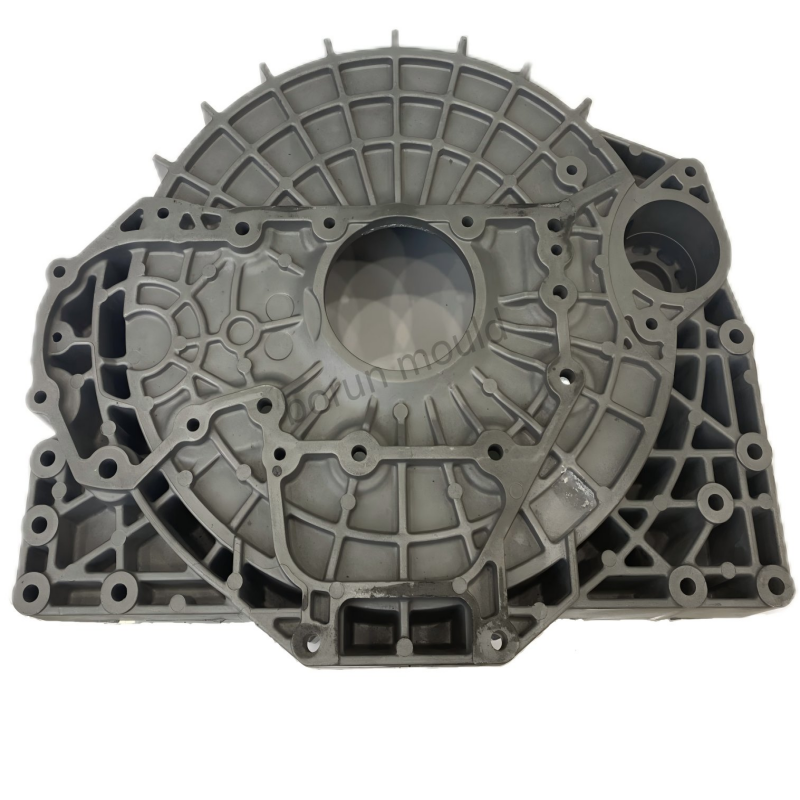

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

Блок электроуправления для новых источников энергии

Блок электроуправления для новых источников энергии -

Алюминиевый Крышка корпуса маховика

Алюминиевый Крышка корпуса маховика -

Передняя кабина REEV

Передняя кабина REEV -

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый -

Алюминиевый Контурный коллектор

Алюминиевый Контурный коллектор -

Алюминиевый Корпус SP51

Алюминиевый Корпус SP51 -

Алюминиевый Подставка под кронштейн

Алюминиевый Подставка под кронштейн -

Алюминиевый E16 Задний пол автомобиля

Алюминиевый E16 Задний пол автомобиля -

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

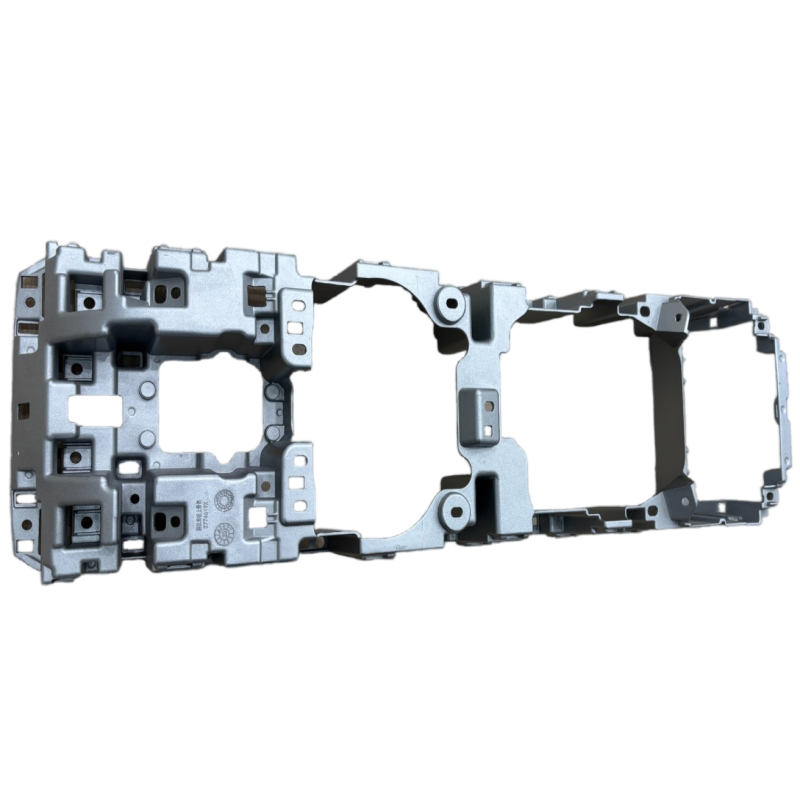

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Связанный поиск

Связанный поиск- Дешевые поставщики производства форм для литья

- Поставщики пресс-форм для конкретных продуктов из Китая

- Производитель форм для литья под давлением для Tesla Motors

- Цена легкой формы для литья под давлением

- Цены на формы для литья корпусов аккумуляторов

- Дешевые формы для литья коробки распределительного вала в основных странах-покупателях

- Пресс-формы для литья амортизационных стоек

- Дешевые формы для литья под давлением для телекоммуникационного оборудования в основных странах-покупателях

- Поставщики форм для литья корпусов коробок передач

- Формы для литья магниевых сплавов в Китае