Изготовители форм для литья силовых агрегатов

В этой статье мы подробно рассмотрим процесс производства форм для литья силовых агрегатов, от проектирования до изготовления. Мы изучим различные технологии, материалы и оборудование, используемые в этой отрасли, а также предоставим практические советы по оптимизации производственного процесса. Это руководство предназначено для инженеров, технологов и руководителей производств, стремящихся к повышению эффективности и качества своей работы в области литья под давлением.

Что такое формы для литья силовых агрегатов?

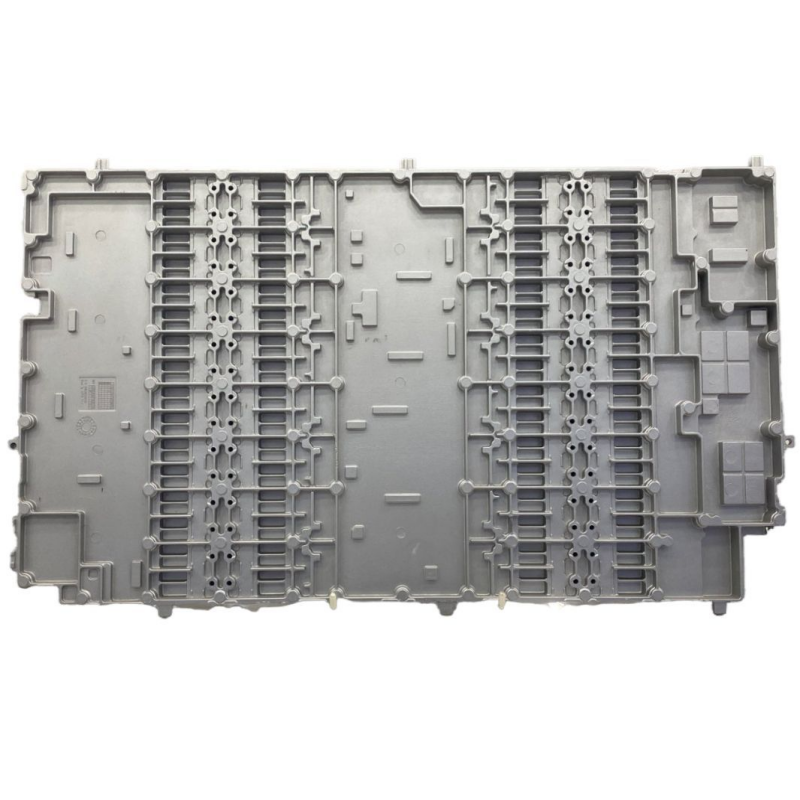

Формы для литья силовых агрегатов – это специальные инструменты, предназначенные для производства деталей, составляющих основу двигателей, трансмиссий и других ключевых компонентов автомобилей, мотоциклов и других транспортных средств. Они изготавливаются из высокопрочных сплавов и подвергаются сложной обработке для обеспечения точности размеров, качества поверхности и долговечности.

Типы форм для литья

Формы для литья под давлением

Этот метод используется для производства деталей из алюминия, магния и других металлов. Расплавленный металл под высоким давлением впрыскивается в полость формы. Преимущества: высокая скорость производства, точность размеров. Недостатки: высокая стоимость изготовления формы.

Формы для литья в кокиль

В этом методе расплавленный металл заливается в форму под действием силы тяжести. Преимущества: простота конструкции, низкая стоимость формы. Недостатки: более низкая скорость производства, менее точные размеры, чем при литье под давлением.

Формы для литья по выплавляемым моделям

Используется для изготовления сложных деталей с высокой точностью. Преимущества: высокая точность, возможность изготовления сложных форм. Недостатки: длительный производственный цикл, высокая стоимость.

Основные этапы изготовления форм

Проектирование формы

На этом этапе разрабатывается конструкция формы с учетом требований к производительности, качеству и долговечности. Используются программы CAD/CAM, такие как SolidWorks, Autodesk Inventor или NX (Siemens).

Изготовление формы

Включает в себя обработку заготовок из высокопрочной стали или других сплавов. Используются станки с ЧПУ, электроэрозионные станки и другие виды оборудования.

Термическая обработка

Применяется для повышения прочности и износостойкости формы. Включает в себя закалку, отпуск и другие виды обработки.

Сборка и испытания

Форма собирается, проверяется на герметичность и работоспособность. Проводятся пробные отливки.

Материалы для изготовления форм

Выбор материала зависит от типа литья, материала отливки, требований к производительности и долговечности. Наиболее распространенные материалы:

- Стали для горячей штамповки (например, 1.2344, 1.2367)

- Бериллиевые медные сплавы

- Вольфрамовые сплавы

Технологии изготовления форм

В производстве форм для литья силовых агрегатов используются передовые технологии:

- Станки с ЧПУ: для высокоточной обработки

- Электроэрозионная обработка (EDM): для изготовления сложных контуров

- 3D-печать: для прототипирования и изготовления сложных элементов формы

Факторы, влияющие на выбор изготовителя форм

При выборе изготовителя форм для литья силовых агрегатов следует учитывать следующие факторы:

- Опыт работы и репутация

- Техническое оснащение

- Качество используемых материалов

- Сроки изготовления и стоимость

- Наличие гарантии

- Поддержка и обслуживание

Сравнение поставщиков форм для литья

При выборе поставщика полезно провести сравнение по нескольким параметрам. В таблице ниже приведен пример:

| Параметр | Поставщик A | Поставщик B | Поставщик C |

|---|---|---|---|

| Опыт работы | 10 лет | 5 лет | 15 лет |

| Техническое оснащение | Современное | Удовлетворительное | Передовое |

| Сроки изготовления | 6-8 недель | 8-10 недель | 4-6 недель |

| Стоимость | Средняя | Высокая | Низкая |

Примеры успешных проектов

Рассмотрим примеры успешного производства форм для литья силовых агрегатов:

- Производство корпуса двигателя для спортивного автомобиля: высокоточная форма для литья под давлением алюминия.

- Изготовление блока цилиндров: форма для литья в кокиль с использованием сложных систем охлаждения.

- Производство деталей трансмиссии: форма для литья по выплавляемым моделям для обеспечения высокой точности и качества поверхности.

ООО Чунцин Борун Пресс-формы

ООО Чунцин Борун Пресс-формы – это надежный партнер в области производства форм для литья силовых агрегатов. Мы предлагаем полный спектр услуг, от проектирования до изготовления, обеспечивая высокое качество, конкурентные цены и соблюдение сроков. Наши специалисты обладают многолетним опытом и используют передовые технологии для решения самых сложных задач. Мы специализируемся на производстве форм для литья под давлением, литья в кокиль и литья по выплавляемым моделям. Посетите наш сайт: https://www.brmould.ru/

Заключение

Изготовление форм для литья силовых агрегатов – сложный и ответственный процесс, требующий высокой квалификации и использования современных технологий. Правильный выбор изготовителя форм и соблюдение всех этапов производства позволяют получить качественные и долговечные детали, обеспечивающие надежную работу силовых агрегатов. Помните о важности выбора качественных материалов, проектирования и изготовления форм для достижения оптимальных результатов в вашем производстве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрораспределительная коробка для новых энергетических систем

Электрораспределительная коробка для новых энергетических систем -

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

Каркас сиденья

Каркас сиденья -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

Алюминиевый Корпус SP51

Алюминиевый Корпус SP51 -

Алюминиевый Подставка под кронштейн

Алюминиевый Подставка под кронштейн -

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

Корпус холодного воздуха

Корпус холодного воздуха -

Головка цилиндров ZS675-SU

Головка цилиндров ZS675-SU -

Алюминиевый Экранированный корпус

Алюминиевый Экранированный корпус -

Короб правого корпуса Алюминиевый

Короб правого корпуса Алюминиевый -

Алюминиевый Корпус замедлителя автомобиля (правый)

Алюминиевый Корпус замедлителя автомобиля (правый)

Связанный поиск

Связанный поиск- Дешевые производители литья под давлением обработки формы

- Дешевые поставщики магниево-алюминиевого сплава формы

- Цена 3D-печати для пресс-форм

- Производитель пресс-форм для литья под давлением

- Дешевые поставщики автомобильных форм для литья

- Цена алюминиевых форм для автомобильных деталей в Китае

- Поставщики пресс-форм

- Технология точечного охлаждения пресс-формы

- Производитель форм для литья под давлением Jumbo

- Цена оснастки для алюминиевого блока цилиндров