Изготовитель форм для литья корпусов распределительных валов

Изготовление форм для литья корпусов распределительных валов — это сложный, но критически важный процесс для производства высококачественных автомобильных компонентов. От точности изготовления формы напрямую зависит надежность и производительность конечного продукта. В этой статье мы рассмотрим все аспекты этого процесса, от выбора материалов до оптимизации производственного процесса.

Выбор материалов для форм

Выбор правильных материалов — первый и самый важный шаг в процессе изготовления форм для литья корпусов распределительных валов. Материал формы должен выдерживать высокие температуры, давление и коррозионное воздействие расплавленного металла. Наиболее распространенные материалы включают:

Сталь

Сталь является наиболее популярным материалом для изготовления форм для литья корпусов распределительных валов благодаря своей прочности, долговечности и устойчивости к износу. Различные марки стали, такие как P20, H13 и 1.2344, используются в зависимости от конкретных требований к форме.

Чугун

Чугун, особенно ковкий чугун, также часто используется для изготовления форм для литья корпусов распределительных валов. Он обладает хорошей теплопроводностью и износостойкостью, что делает его подходящим для некоторых применений.

Другие материалы

В некоторых случаях могут использоваться другие материалы, такие как алюминиевые сплавы или медные сплавы, особенно для небольших партий или специальных применений. Однако, они менее распространены из-за меньшей прочности и долговечности.

Проектирование формы

Проектирование формы — ключевой этап, который определяет ее функциональность и эффективность. При проектировании формы необходимо учитывать:

Размеры и геометрия корпуса

Точные размеры и геометрия корпуса распределительного вала являются основой проектирования формы. Все детали должны быть спроектированы с высокой точностью, чтобы обеспечить соответствие требованиям к конечному продукту.

Система литниковой системы

Литниковая система отвечает за подачу расплавленного металла в полость формы. Необходимо правильно спроектировать литники, каналы и питатели, чтобы обеспечить равномерное заполнение формы и минимизировать дефекты.

Система охлаждения

Эффективная система охлаждения необходима для быстрого затвердевания металла и повышения производительности. Каналы охлаждения должны быть спроектированы таким образом, чтобы обеспечить равномерное охлаждение всей формы.

Выталкиватели

Выталкиватели используются для извлечения отливки из формы после затвердевания. Их конструкция должна обеспечивать легкое и надежное извлечение отливки без повреждений.

Производство формы

Производство формы — это сложный процесс, который включает в себя несколько этапов:

Обработка металла

Металл формы подвергается различным видам обработки, таким как фрезерование, сверление, точение и шлифование. Эти операции выполняются с использованием современного оборудования, чтобы обеспечить высокую точность и качество.

Термическая обработка

Термическая обработка, такая как закалка и отпуск, используется для улучшения механических свойств стали и повышения ее долговечности. Она позволяет форме выдерживать высокие температуры и давление.

Сборка формы

После обработки все компоненты формы собираются в единую конструкцию. Сборка должна выполняться с высокой точностью, чтобы обеспечить правильное функционирование формы.

Контроль качества

Контроль качества является неотъемлемой частью процесса изготовления форм для литья корпусов распределительных валов. Он включает в себя:

Измерение размеров

Точное измерение размеров формы необходимо для обеспечения соответствия требованиям к конечному продукту. Используются различные измерительные инструменты, такие как координатно-измерительные машины (КИМ).

Визуальный контроль

Визуальный контроль используется для выявления дефектов поверхности формы, таких как трещины, царапины и другие повреждения.

Испытания

Формы подвергаются испытаниям, чтобы убедиться в их работоспособности и соответствия требованиям. Они могут включать испытания на прочность, герметичность и долговечность.

Оптимизация процесса литья

После изготовления форм для литья корпусов распределительных валов, необходимо оптимизировать процесс литья для достижения наилучших результатов. Это включает в себя:

Выбор параметров литья

Параметры литья, такие как температура расплавленного металла, скорость заливки и давление, должны быть тщательно подобраны для каждой формы и материала.

Управление процессом литья

Необходимо контролировать и управлять процессом литья, чтобы обеспечить стабильность и качество продукции. Это включает в себя мониторинг параметров литья, контроль температуры и давления, а также своевременное обслуживание оборудования.

Примеры и кейсы

Рассмотрим несколько примеров успешного изготовления форм для литья корпусов распределительных валов:

Кейс 1: Повышение производительности

Компания X смогла увеличить производительность литья на 20% за счет оптимизации системы охлаждения формы и выбора более подходящего материала.

Кейс 2: Снижение брака

Компания Y снизила уровень брака на 15% благодаря улучшению конструкции литниковой системы и более тщательному контролю качества.

Технологии и инструменты

В производстве форм для литья корпусов распределительных валов используются различные современные технологии и инструменты:

CAD/CAM системы

CAD/CAM системы используются для проектирования и производства форм. Они позволяют создавать сложные 3D-модели и генерировать управляющие программы для станков с ЧПУ.

Станки с ЧПУ

Станки с ЧПУ используются для обработки металла с высокой точностью. Они обеспечивают высокую скорость и точность изготовления формы.

Программное обеспечение для моделирования литья

Программное обеспечение для моделирования литья используется для прогнозирования поведения расплавленного металла в форме. Это помогает оптимизировать конструкцию формы и процесс литья.

Преимущества работы с опытным производителем

Выбор опытного производителя форм для литья корпусов распределительных валов имеет решающее значение для успеха вашего проекта. Опытный производитель может предложить:

- Высокое качество форм

- Оптимизированные решения для вашего производства

- Своевременную поставку

- Техническую поддержку

Например, компания ООО Чунцин Борун Пресс-формы, специализирующаяся на производстве форм для литья под давлением, предлагает комплексные решения, включая проектирование, изготовление и тестирование форм для различных отраслей промышленности, включая автомобилестроение.

Заключение

Изготовление форм для литья корпусов распределительных валов — это сложный и многогранный процесс, требующий опыта, знаний и использования современных технологий. Следуя рекомендациям, изложенным в этой статье, вы сможете создать высококачественные формы и добиться успеха в производстве автомобильных компонентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка -

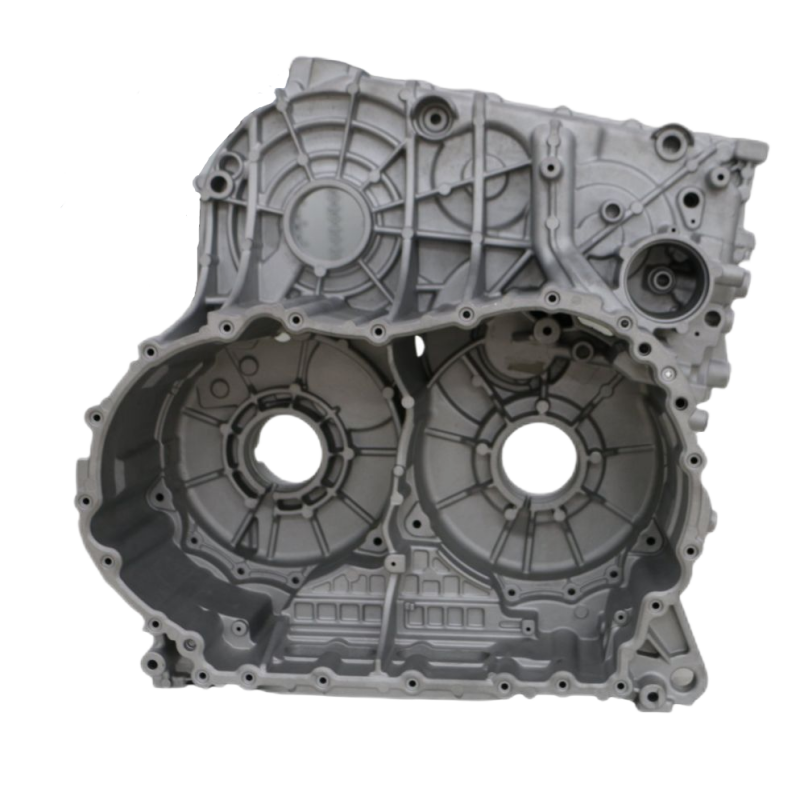

Алюминиевый Корпус сцепления

Алюминиевый Корпус сцепления -

Масляный поддон автомобиля

Масляный поддон автомобиля -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

Алюминиевый Корпус

Алюминиевый Корпус -

Алюминиевый Корпус замедлителя автомобиля (правый)

Алюминиевый Корпус замедлителя автомобиля (правый) -

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав) -

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

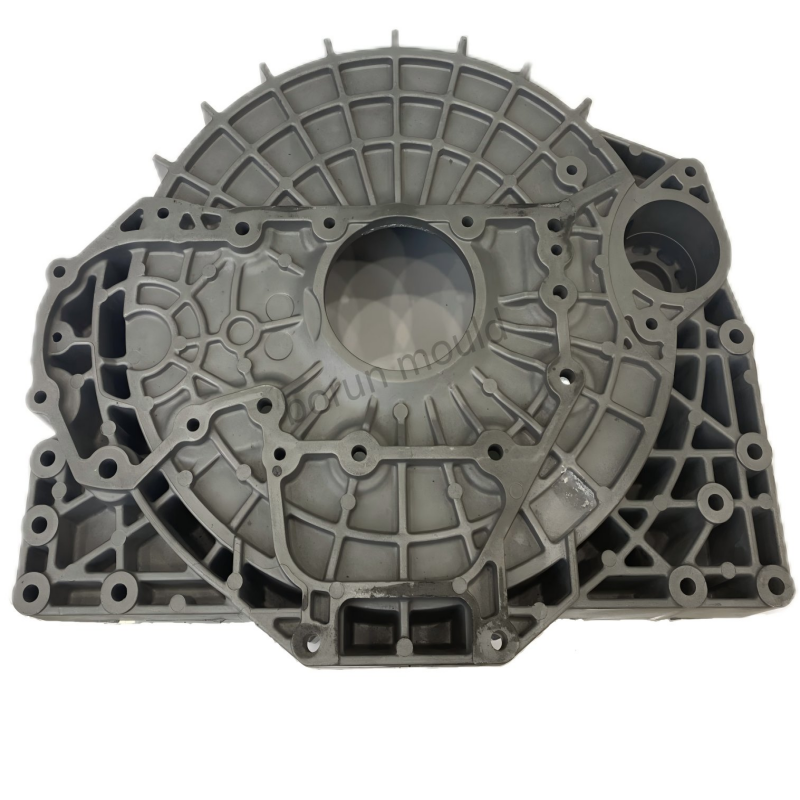

Алюминиевый Крышка корпуса маховика

Алюминиевый Крышка корпуса маховика

Связанный поиск

Связанный поиск- Дешевый производитель долговечных форм для литья под давлением

- Завод по производству форм для литья алюминиевых деталей для автомобилей в Китае

- пресс форма для литья алюминия под давлением

- Завод по производству оснастки для алюминиевых блоков цилиндров в Китае

- Дешевые поставщики формы для светодиодных абажуров

- Цены на алюминиевые формы для литья под давлением в Китае

- Цена огромной формы для литья под давлением

- Цена пресс-формы на заказ

- Форма для головки цилиндров

- Поставщики производства литейных форм