Изготовление форм для литья деталей двигателя

В этой статье мы подробно рассмотрим изготовление форм для литья деталей двигателя. Мы разберем различные методы производства форм, материалы, используемые для их изготовления, и важные аспекты, которые необходимо учитывать при проектировании и производстве. Вы узнаете о ключевых этапах процесса, от проектирования до готовой формы, а также о современных технологиях, таких как 3D-печать, используемых в этой области. Мы также рассмотрим примеры успешных проектов и дадим рекомендации, которые помогут вам оптимизировать процесс производства форм и добиться высокого качества отливок.

Что такое формы для литья деталей двигателя?

Формы для литья деталей двигателя – это специальные инструменты, используемые для создания отливок из различных металлов и сплавов. Эти формы задают геометрию будущей детали и обеспечивают процесс заполнения расплавленным металлом. От качества формы напрямую зависит качество конечной детали двигателя.

Типы форм для литья

Формы для литья под давлением

Литье под давлением – это высокопроизводительный процесс, подходящий для массового производства. Формы изготавливаются из прочных сталей и способны выдерживать высокое давление и температуру расплавленного металла. Компания ООО Чунцин Борун Пресс-формы специализируется на изготовлении таких форм для литья под давлением, обеспечивая высокую точность и долговечность.

Формы для литья в песчаные формы

Литье в песчаные формы – более гибкий метод, подходящий для производства деталей сложной формы и небольших серий. Формы изготавливаются из песчано-смоляной смеси, что позволяет создавать детали разных размеров и конфигураций.

Формы для литья по выплавляемым моделям

Этот метод обеспечивает высокую точность и качество поверхности отливок. Модель детали изготавливается из легкоплавкого материала (воска или пластика), затем она покрывается керамикой. После выжигания модели остается полость, в которую заливается металл.

Материалы для изготовления форм

Выбор материала зависит от типа литья, размера и сложности детали, а также от объема производства. Наиболее распространенные материалы:

- Сталь: Высокая прочность, износостойкость, используется для форм под давлением.

- Алюминий: Легкий, хорошо проводит тепло, подходит для литья под давлением цветных металлов.

- Чугун: Обладает хорошей износостойкостью, используется для форм, работающих при высоких температурах.

- Специальные сплавы: Например, сплавы на основе никеля и кобальта для работы в экстремальных условиях.

Этапы изготовления форм

Проектирование формы

На этом этапе разрабатывается 3D-модель формы, учитываются усадка металла, системы литниковой и питающей систем, системы охлаждения и другие параметры. Программное обеспечение для проектирования, такое как SolidWorks или AutoDesk Inventor, широко используется в этой области.

Изготовление формы

Форма изготавливается с использованием различных технологий, таких как фрезерование, электроэрозионная обработка, 3D-печать. Современные станки с ЧПУ обеспечивают высокую точность обработки.

Сборка и тестирование

После изготовления всех элементов формы происходит их сборка и тестирование. Проверяется герметичность, работа систем охлаждения и литниковой системы. Производится пробная заливка для оценки качества отливки.

Современные технологии в изготовлении форм для литья деталей двигателя

3D-печать

3D-печать позволяет быстро изготавливать прототипы форм и сложные детали. Методы 3D-печати, такие как SLM (Selective Laser Melting) и SLS (Selective Laser Sintering), позволяют создавать формы из металла.

ЧПУ обработка

Станки с ЧПУ (Числовое Программное Управление) обеспечивают высокую точность обработки деталей формы, снижая время производства и повышая качество.

CAM-системы

CAM-системы (Computer-Aided Manufacturing) используются для программирования станков с ЧПУ, оптимизируя процесс обработки и снижая количество отходов.

Преимущества качественных форм для литья

- Высокое качество отливок: Точная геометрия, гладкая поверхность.

- Снижение брака: Уменьшение дефектов, таких как пористость, усадка.

- Увеличение производительности: Быстрая заливка, эффективное охлаждение.

- Снижение затрат: Меньше отходов материала, снижение затрат на обработку.

Примеры успешных проектов

Рассмотрим примеры успешных проектов в области изготовления форм для литья деталей двигателя. Производство форм для турбокомпрессоров, блоков цилиндров, поршней и других компонентов двигателя требует высокой точности и качества. Компании, специализирующиеся на производстве форм, часто используют современные технологии, такие как 3D-печать и ЧПУ обработка, для достижения наилучших результатов. Компания ООО Чунцин Борун Пресс-формы имеет опыт в разработке и производстве форм для различных типов двигателей.

Рекомендации по выбору поставщика форм

- Опыт работы: Убедитесь в опыте поставщика в области изготовления форм для литья деталей двигателя.

- Технологии: Оцените наличие современного оборудования и технологий.

- Качество материалов: Узнайте, какие материалы используются для изготовления форм.

- Сроки производства: Уточните сроки изготовления формы.

- Цена: Сравните цены различных поставщиков.

Заключение

Изготовление форм для литья деталей двигателя – сложный и ответственный процесс, требующий опыта, знаний и современных технологий. Выбор правильного поставщика и использование качественных материалов и оборудования – залог успешного производства деталей двигателя. От грамотно спроектированной и изготовленной формы напрямую зависит эффективность работы двигателя и его долговечность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый Контурный коллектор

Алюминиевый Контурный коллектор -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав) -

Рулевое колесо

Рулевое колесо -

Масляный поддон автомобиля

Масляный поддон автомобиля -

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ) -

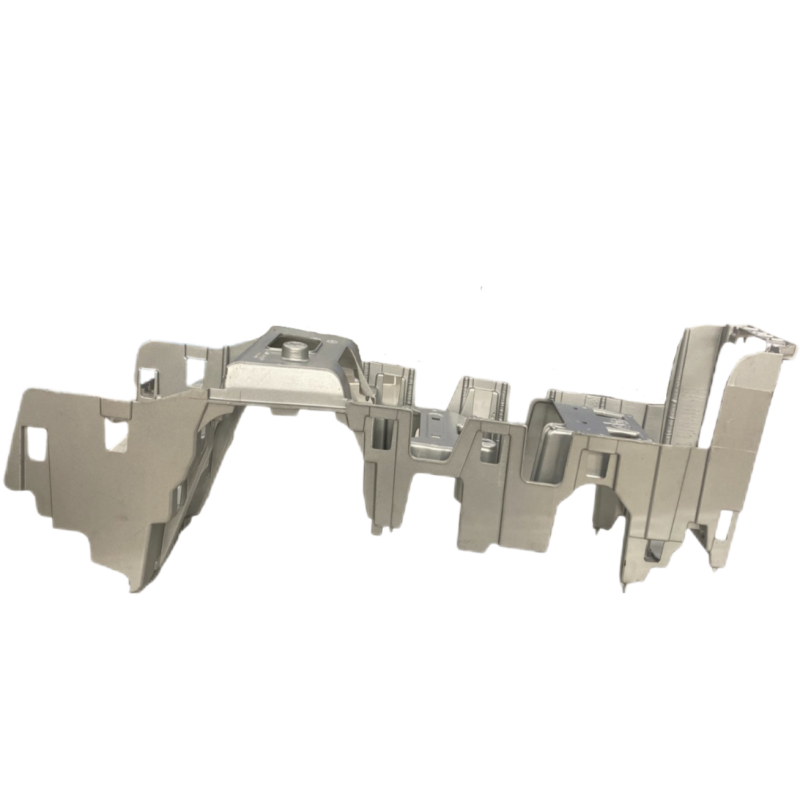

Магний Кронштейн XXX CCB

Магний Кронштейн XXX CCB -

Алюминиевый Корпус сцепления

Алюминиевый Корпус сцепления -

Электрораспределительная коробка для новых энергетических систем

Электрораспределительная коробка для новых энергетических систем -

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый -

Алюминиевый Корпус SP51

Алюминиевый Корпус SP51 -

Головка цилиндров ZS675-SU

Головка цилиндров ZS675-SU -

Алюминиевый Боковой корпус электромотора

Алюминиевый Боковой корпус электромотора

Связанный поиск

Связанный поиск- Формы для литья электромобилей в Китае

- Дешевые формы для литья коробки распределительного вала в основных странах-покупателях

- пресс форма для литья пластмасс

- Поставщики технологий охлаждения пресс-форм из Китая

- Китайские производители форм для отливки головок цилиндров

- Оснастка для литья под давлением

- Ведущие покупатели бальзовых покрытий для форм для литья под давлением в Китае

- Поставщики форм для литья под давлением для Tesla Motors из Китая

- Поставщики форм для литья корпусов аккумуляторов

- Цена немецкой стандартной формы для литья под давлением