Основной покупатель форм для литья силовых агрегатов под давлением

В этой статье мы подробно рассмотрим ключевые аспекты выбора и приобретения форм для литья силовых агрегатов под давлением. Мы предоставим информацию о факторах, влияющих на выбор поставщика, типах используемых материалов, технологиях производства, а также о важных моментах, которые необходимо учитывать при заказе. Наше руководство поможет вам принять обоснованное решение, которое обеспечит высокое качество и эффективность производства.

Кто является основным покупателем форм для литья силовых агрегатов под давлением?

Основными потребителями данного вида продукции являются предприятия автомобильной промышленности, производящие двигатели, коробки передач и другие компоненты силовой установки. Также в число ключевых покупателей входят производители мотоциклов, сельскохозяйственной техники и оборудования, нуждающегося в высокопрочных и легких компонентах.

Критерии выбора форм для литья силовых агрегатов под давлением

Выбор правильной формы для литья под давлением – это сложный процесс, требующий учета множества факторов. Рассмотрим ключевые критерии:

Тип сплава

Выбор материала для формы напрямую зависит от сплава, используемого для литья. Наиболее распространенными являются алюминиевые сплавы, цинковые сплавы и магниевые сплавы. Для каждого сплава требуется форма, изготовленная из соответствующего материала, обладающего необходимой термостойкостью и устойчивостью к коррозии.

Размер и сложность детали

Размер и сложность отливаемой детали определяют требования к конструкции формы. Более сложные детали требуют более точных и технологичных форм. Важно учитывать количество полостей, наличие подвижных элементов и общую конфигурацию формы.

Производственная мощность и тираж

Необходимо учитывать планируемый объем производства. Для массового производства предпочтительны формы, рассчитанные на длительный срок службы и высокую производительность. Это влияет на выбор материалов и технологию изготовления формы.

Стоимость формы

Стоимость формы является важным фактором, но не должна быть единственным критерием. Необходимо учитывать соотношение цены и качества, а также долговечность формы и стоимость ее обслуживания.

Технологии производства форм для литья силовых агрегатов под давлением

Производство форм для литья под давлением включает в себя несколько этапов, каждый из которых требует высокой точности и профессионализма:

Проектирование

Проектирование формы начинается с 3D-модели детали. На основе этой модели разрабатывается конструкция формы, учитывающая все технологические особенности литья. Важно использовать специализированное программное обеспечение для проектирования (CAD/CAM).

Обработка металла

Для изготовления формы используются различные методы обработки металла, такие как фрезерование, токарная обработка, электроэрозионная обработка (EDM) и полировка. Точность обработки определяет качество поверхности отливки.

Термическая обработка

Термическая обработка применяется для улучшения механических свойств стали, используемой для изготовления формы. Это повышает ее твердость, износостойкость и долговечность.

Сборка и тестирование

После обработки всех компонентов форма собирается. Производится тестирование для проверки ее работоспособности и соответствия заданным параметрам.

Материалы для изготовления форм для литья силовых агрегатов под давлением

Выбор материала для формы критичен для ее долговечности и качества литья. Наиболее распространенными материалами являются:

Сталь

Сталь является наиболее распространенным материалом для изготовления форм. Она обладает высокой прочностью, износостойкостью и устойчивостью к высоким температурам. Существуют различные марки стали, предназначенные для разных применений.

Бериллиевая медь

Бериллиевая медь используется для изготовления отдельных элементов формы, требующих высокой теплопроводности, таких как вставки в области литниковой системы. Это позволяет улучшить скорость охлаждения и качество отливки.

Сплавы на основе никеля

Сплавы на основе никеля используются для изготовления форм, работающих в экстремальных условиях, например, при литье магниевых сплавов. Они обладают высокой устойчивостью к коррозии и высоким температурам.

Преимущества использования качественных форм для литья силовых агрегатов под давлением

Инвестиции в качественные формы для литья под давлением окупаются за счет:

- Повышения качества отливок.

- Увеличения срока службы формы.

- Снижения брака и отходов.

- Повышения производительности.

Выбор поставщика форм для литья силовых агрегатов под давлением

При выборе поставщика форм для литья под давлением необходимо учитывать следующие факторы:

- Опыт и репутация.

- Технологическое оснащение.

- Квалификация персонала.

- Наличие сертификатов качества.

- Условия гарантии и обслуживания.

На сайте ООО Чунцин Борун Пресс-формы вы можете ознакомиться с образцами форм для литья силовых агрегатов под давлением, а также получить консультацию специалистов.

Примеры успешных проектов

Рассмотрим несколько примеров успешного применения форм для литья силовых агрегатов под давлением:

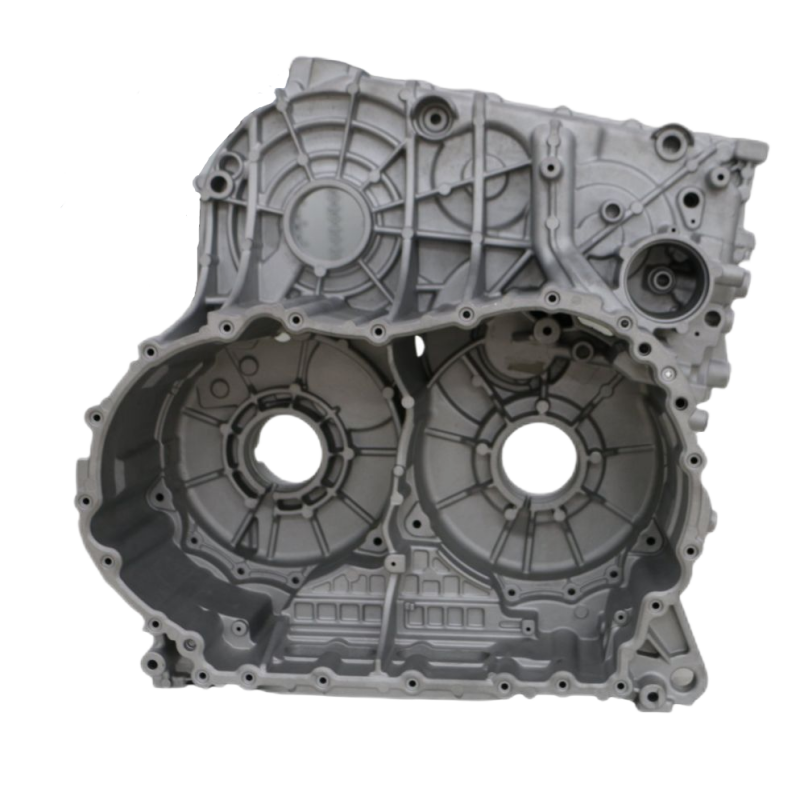

Пример 1: Производство алюминиевых корпусов для автомобильных коробок передач. Высокая точность формы обеспечила стабильное качество продукции и снижение затрат на обработку.

Пример 2: Изготовление магниевых деталей для мотоциклетных двигателей. Использование форм с высокой теплопроводностью позволило увеличить скорость цикла литья и повысить производительность.

Пример 3: Производство алюминиевых блоков цилиндров для двигателей внутреннего сгорания. Точная геометрия формы обеспечила идеальную посадку деталей и уменьшила количество брака.

Заключение

Выбор и приобретение форм для литья силовых агрегатов под давлением – это ответственный шаг, требующий внимательного подхода и учета множества факторов. Тщательный анализ потребностей, правильный выбор материалов и поставщика, а также соблюдение технологических процессов являются залогом успешного производства высококачественных деталей. Не забывайте о важности сотрудничества с опытными специалистами и использования передовых технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

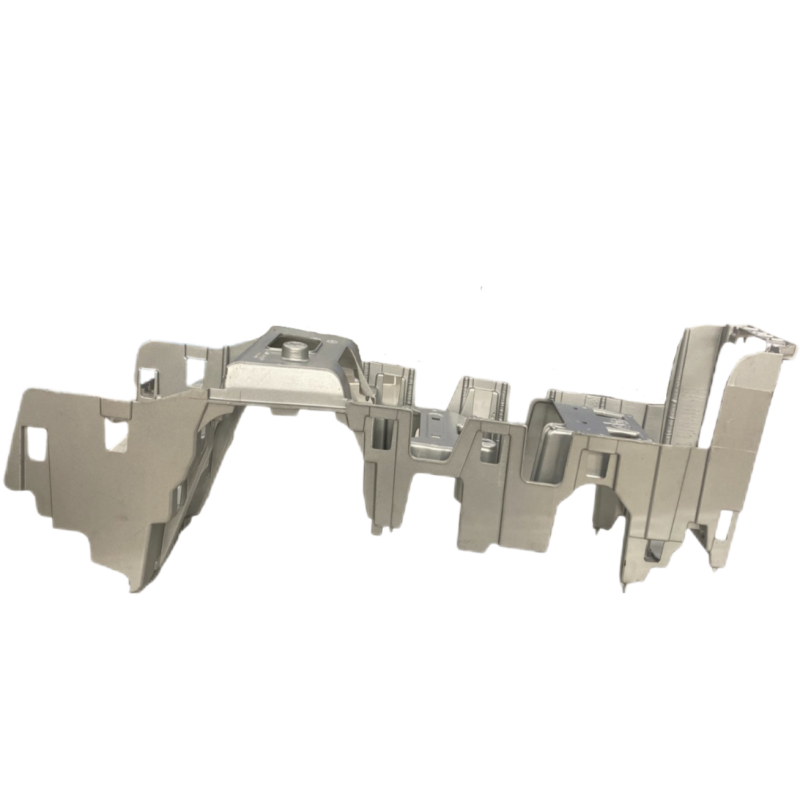

Магний Рамка приборной панели

Магний Рамка приборной панели -

Каркас сиденья

Каркас сиденья -

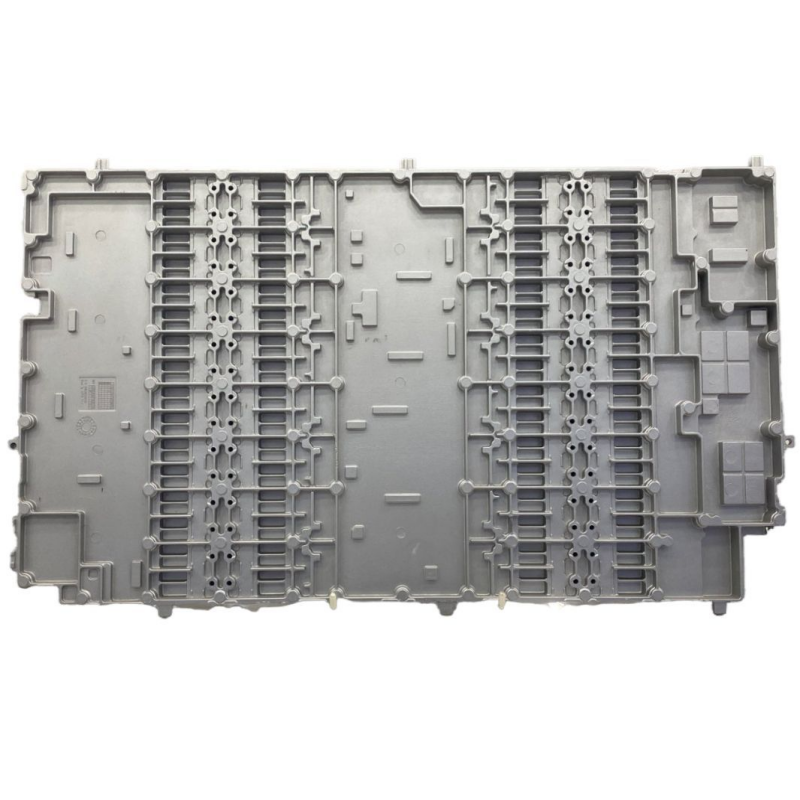

Алюминиевый Основной короб электроавтомобиля

Алюминиевый Основной короб электроавтомобиля -

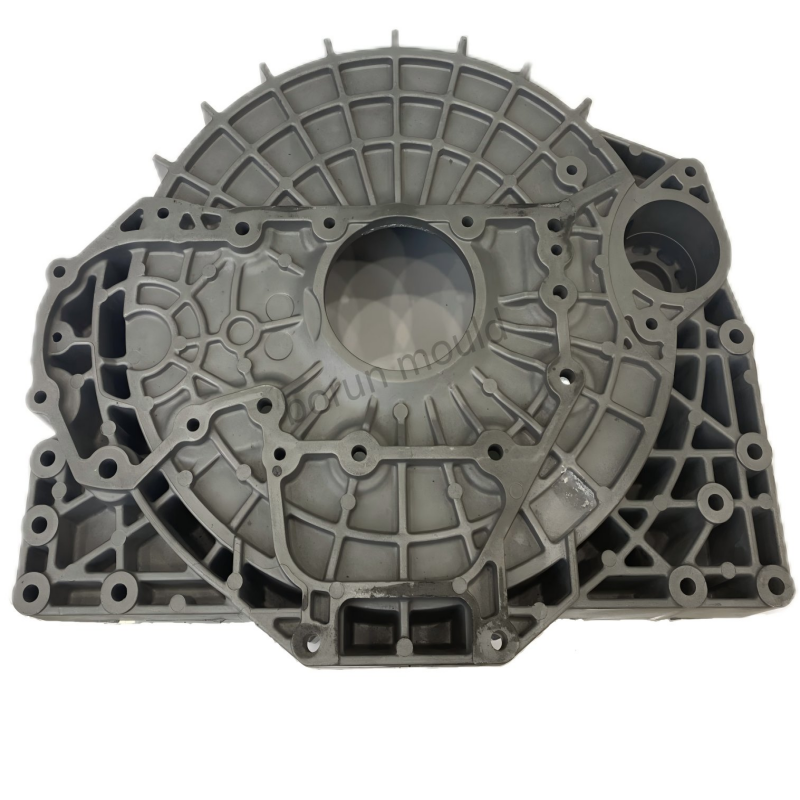

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

Алюминиевый Экранированный корпус

Алюминиевый Экранированный корпус -

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка -

Алюминиевый Корпус электрического управления

Алюминиевый Корпус электрического управления -

Головка цилиндров ZS675-SU

Головка цилиндров ZS675-SU -

Алюминиевый Подставка под кронштейн

Алюминиевый Подставка под кронштейн -

Алюминиевый Контурный коллектор

Алюминиевый Контурный коллектор -

Алюминиевый Корпус сцепления

Алюминиевый Корпус сцепления -

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ)

Связанный поиск

Связанный поиск- Китайские заводы форм для литья под давлением на заказ

- Поставщики зеленых форм из Китая

- Китайские производители форм для литья под давлением алюминиевых сплавов

- Поставщики производства пресс-форм из Китая

- Производитель форм для литья автомобилей под давлением

- Поставщики пресс-форм для штамповки

- Китайские поставщики покрытия стержней литейных форм

- Цена процесса термической обработки формы

- Ведущий китайский покупатель форм для литья под давлением

- Дешевые производители автомобильных форм для литья под давлением