Поставщики форм для литья коробок передач под давлением

В поисках надежного поставщика форм для литья коробок передач под давлением? Наша статья предлагает исчерпывающий обзор лучших поставщиков, ключевых факторов выбора, технологических аспектов и практических советов. Мы рассмотрим все нюансы, от выбора материалов и проектирования до обеспечения качества и оптимизации производственных процессов. Узнайте, как найти идеального партнера для вашего бизнеса и добиться максимальной эффективности литья под давлением!

1. Что такое формы для литья коробок передач под давлением?

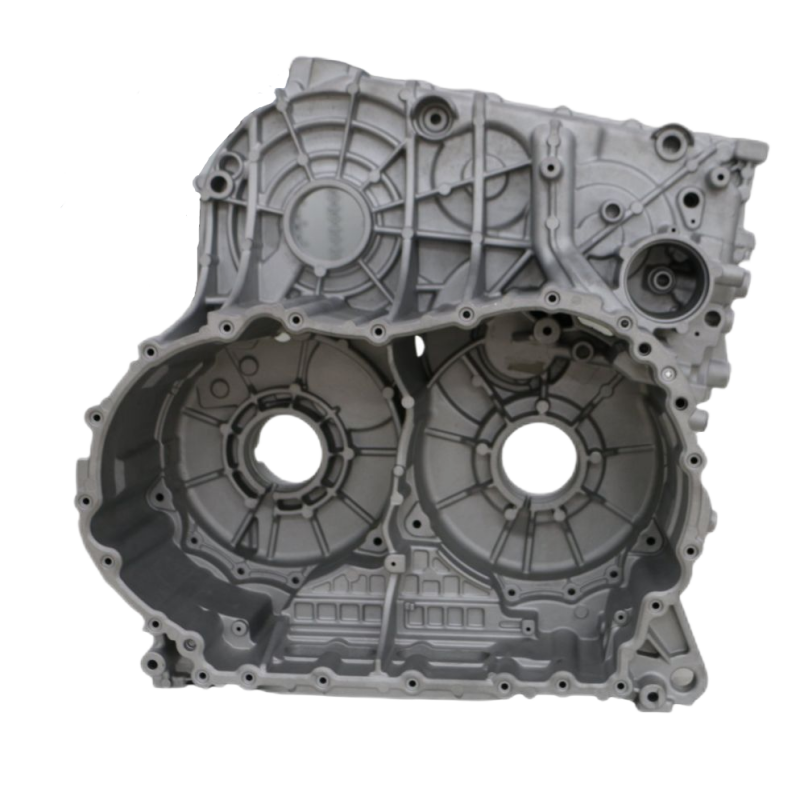

Формы для литья коробок передач под давлением – это сложные металлические конструкции, используемые для производства корпусов коробок передач методом литья под давлением. Процесс включает в себя впрыскивание расплавленного металла (обычно алюминия или его сплавов) под высоким давлением в полость формы. После затвердевания металла форма открывается, и извлекается готовая деталь. Качество формы напрямую влияет на точность размеров, прочность и долговечность готовых коробок передач.

2. Ключевые критерии выбора поставщика форм

Выбор правильного поставщика форм для литья коробок передач под давлением критически важен для успеха вашего производства. Вот основные факторы, которые следует учитывать:

2.1. Опыт и репутация

Опыт работы поставщика в данной отрасли, отзывы клиентов и реализованные проекты – важные показатели. Убедитесь, что поставщик имеет опыт работы с аналогичными коробками передач и материалами.

2.2. Технологические возможности

Современное оборудование, CAD/CAM-системы, станки с ЧПУ и другое необходимое оборудование для проектирования, изготовления и тестирования форм для литья под давлением. Запросите информацию о технологическом оснащении поставщика.

2.3. Качество материалов

Выбор качественных материалов (стали, сплавы) для изготовления формы напрямую влияет на ее срок службы и качество отливок. Узнайте, какие материалы использует поставщик и какие методы термообработки применяются.

2.4. Контроль качества

Наличие системы контроля качества, включающей измерения, тестирование и сертификацию, гарантирует соответствие форм для литья коробок передач под давлением требуемым стандартам.

2.5. Стоимость и сроки изготовления

Сопоставьте цены и сроки изготовления у разных поставщиков. Учтите, что более низкая цена может означать снижение качества или увеличение сроков.

2.6. Техническая поддержка

Наличие технической поддержки, включающей консультации по проектированию, оптимизации процессов литья и обслуживанию форм, может оказаться очень полезным.

3. Ведущие поставщики форм для литья под давлением

На рынке существует множество поставщиков форм для литья коробок передач под давлением. Приведем несколько примеров:

- **ООО Чунцин Борун Пресс-формы** (https://www.brmould.ru/) - специализируется на производстве пресс-форм, в том числе для автомобильной промышленности.

- [Другой поставщик 1]

- [Другой поставщик 2]

Примечание: Включение конкретных поставщиков является примером. При выборе ориентируйтесь на собственные потребности и результаты сравнения.

4. Технологические аспекты производства форм для литья коробок передач

4.1. Проектирование форм

Проектирование форм для литья коробок передач под давлением начинается с изучения чертежей коробки передач и определения оптимальных параметров литья. Важно учитывать следующие факторы:

- Размещение литниковой системы

- Система охлаждения

- Уклоны

- Точность размеров

4.2. Изготовление форм

Производство форм включает в себя следующие этапы:

- Обработка заготовок на станках с ЧПУ.

- Сборка формы.

- Термообработка (закалка, отпуск).

- Шлифовка и полировка.

- Сборка и тестирование.

4.3. Материалы для форм

Для изготовления форм для литья коробок передач под давлением используются различные стали и сплавы. Наиболее распространенные:

- Инструментальная сталь (например, H13)

- Стали для горячей работы

5. Обеспечение качества форм для литья

Для обеспечения качества форм для литья необходимо проводить регулярные проверки и контроль:

- Измерение размеров.

- Визуальный осмотр.

- Проверка твердости.

- Тестирование на герметичность.

- Испытания литьем.

6. Оптимизация процесса литья под давлением

После изготовления формы для литья коробок передач под давлением важно оптимизировать процесс литья для достижения наилучших результатов:

- Выбор оптимальных параметров литья (температура металла, давление, скорость впрыска).

- Контроль температуры формы.

- Использование смазок.

- Регулярное обслуживание и чистка формы.

7. Заключение

Выбор надежного поставщика форм для литья коробок передач под давлением – это ключевой шаг к успешному производству коробок передач. Уделите должное внимание всем этапам выбора и изготовления, чтобы обеспечить высокое качество ваших изделий и эффективность вашего производства.

8. Часто задаваемые вопросы (FAQ)

8.1. Какие материалы наиболее подходят для изготовления форм для литья коробок передач?

Наиболее распространенные материалы – инструментальные стали, такие как H13, и стали для горячей работы.

8.2. Как часто нужно обслуживать формы для литья?

Обслуживание форм должно проводиться регулярно, в зависимости от интенсивности использования. Рекомендуется проводить осмотр и чистку после каждой серии отливок.

8.3. Какие факторы влияют на срок службы форм?

Срок службы форм зависит от качества материалов, правильности эксплуатации, обслуживания и оптимизации параметров литья.

| Материал | Применение | Преимущества | Недостатки |

|---|---|---|---|

| H13 | Стандартный материал для форм для литья под давлением | Высокая твердость, прочность, хорошая износостойкость | Относительно высокая стоимость |

| Стали для горячей работы | Для форм, работающих при высоких температурах | Отличная термостойкость, устойчивость к деформации | Могут быть менее прочными, чем H13 |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый Корпус сцепления

Алюминиевый Корпус сцепления -

Алюминиевый Контурный коллектор

Алюминиевый Контурный коллектор -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

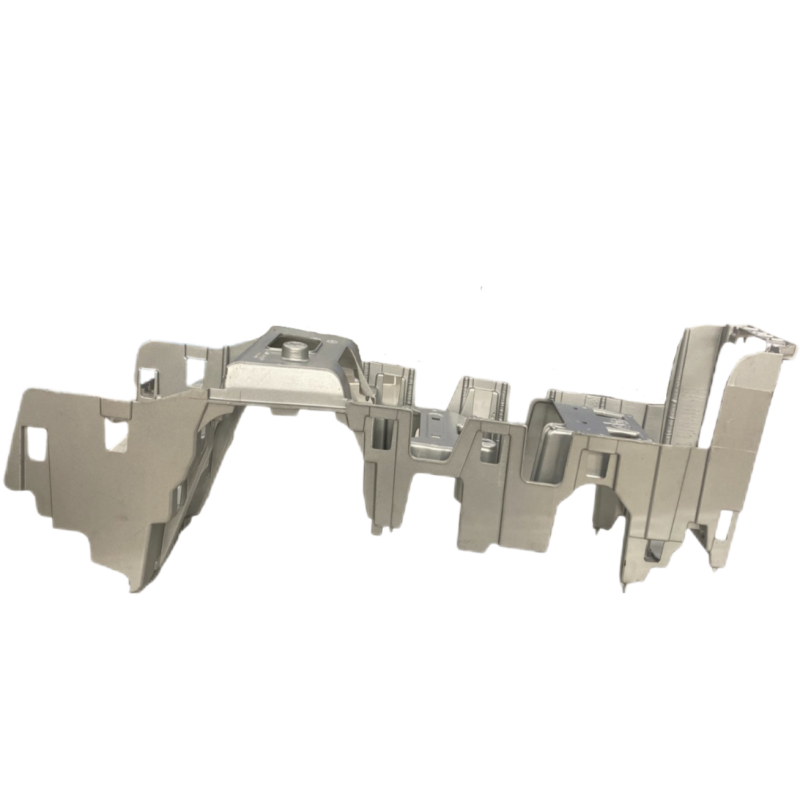

Магний Кронштейн XXX CCB

Магний Кронштейн XXX CCB -

Центральный кронштейн управления (верхний)

Центральный кронштейн управления (верхний) -

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

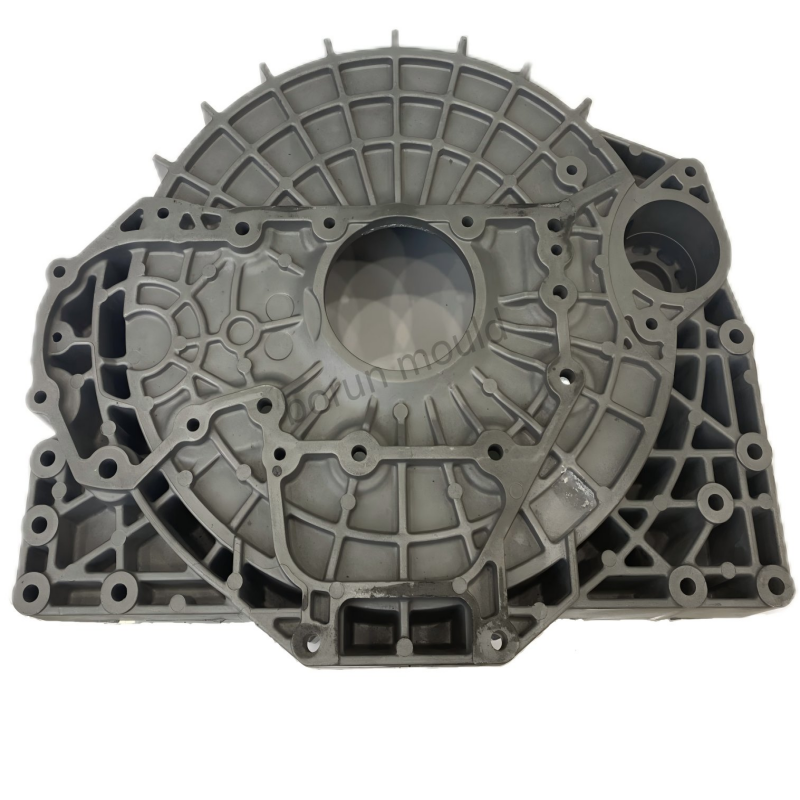

Алюминиевый Крышка корпуса маховика

Алюминиевый Крышка корпуса маховика -

Масляный поддон автомобиля

Масляный поддон автомобиля -

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый -

Алюминиевый Корпус

Алюминиевый Корпус -

Алюминиевый Корпус гидротрансформатора

Алюминиевый Корпус гидротрансформатора -

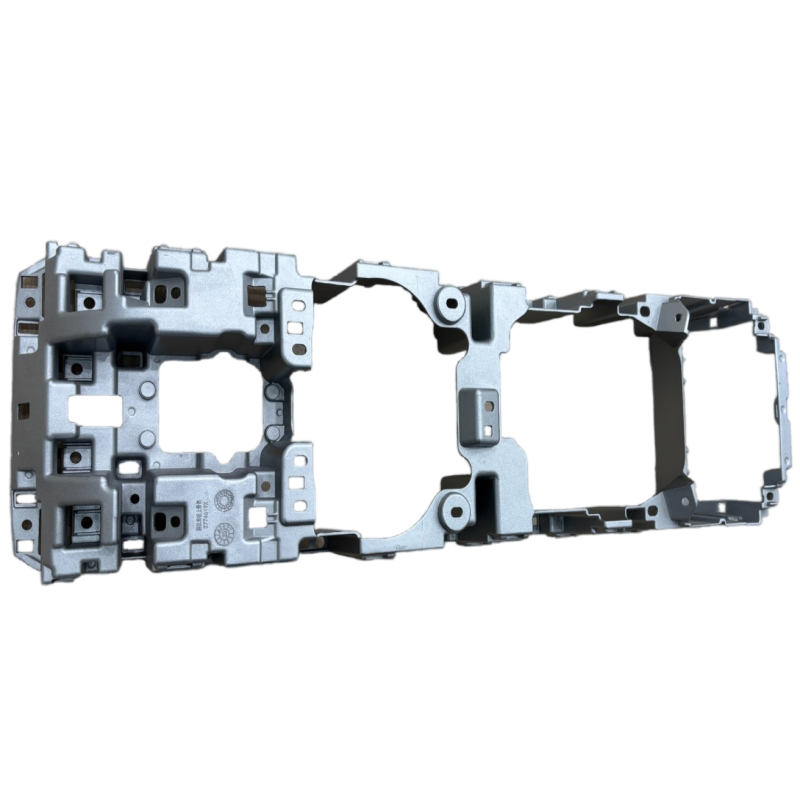

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ)

Связанный поиск

Связанный поиск- Легкая литейная форма

- Ведущий китайский покупатель литейных форм для трансмиссий

- Поставщики форм для литья под давлением из магниевых сплавов

- Китайские заводы по производству пресс-форм для автозапчастей

- Ведущий покупатель систем охлаждения литейных форм из Китая

- Дешевые прецизионные пресс-формы

- Дешевые поставщики оснастки для литья под давлением

- Поставщики производства литейных форм

- Ведущий покупатель форм для литья медицинских изделий

- Проектирование форм