Поставщики форм для литья под высоким давлением

В этой статье мы рассмотрим ключевые аспекты выбора поставщиков форм для литья под высоким давлением. Вы узнаете, как найти надежного партнера, оценить качество форм, выбрать оптимальные материалы и избежать распространенных ошибок. Мы предоставим практические советы, примеры и рекомендации, которые помогут вам принять взвешенное решение и добиться максимальной эффективности в вашем производстве.

Что такое литье под высоким давлением и почему важен выбор поставщика

Литье под высоким давлением – это процесс изготовления деталей из металлов и сплавов путем впрыска расплавленного материала в пресс-форму под высоким давлением. Этот метод широко используется в различных отраслях промышленности, таких как автомобилестроение, электроника, машиностроение и производство бытовой техники. Качество форм для литья под высоким давлением напрямую влияет на качество готовой продукции, скорость производства и общую прибыльность предприятия.

Ключевые критерии выбора поставщика форм

Опыт и репутация

При выборе поставщика форм для литья под высоким давлением важно обратить внимание на его опыт работы в отрасли. Узнайте, сколько лет компания работает на рынке, какие проекты она реализовала, и какие отзывы о ней оставляют клиенты. Изучите портфолио компании, чтобы оценить ее возможности и специализацию.

Технологическое оснащение

Современное производство форм требует передового оборудования. Убедитесь, что поставщик располагает необходимыми станками с ЧПУ, лазерными резаками, измерительными приборами и другим оборудованием. Также важно, чтобы компания использовала современные CAD/CAM системы для проектирования и моделирования форм.

Качество материалов

Выбор материалов для изготовления форм критически важен для их долговечности и производительности. Поставщик должен предлагать широкий спектр материалов, таких как инструментальная сталь, алюминиевые сплавы и другие, в зависимости от ваших потребностей. Уточните, какие сертификаты качества имеет используемый материал. Например, у стали могут быть различные марки и характеристики, такие как твердость по Роквеллу (HRC) или предел прочности на разрыв (MPa).

Контроль качества

Наличие системы контроля качества является обязательным требованием. Убедитесь, что поставщик проводит регулярные проверки на всех этапах производства, от проектирования до готовой формы. В частности, должны использоваться средства контроля геометрических параметров, такие как координатно-измерительные машины (КИМ), а также методы неразрушающего контроля, такие как ультразвуковой контроль.

Сроки и стоимость

Оцените сроки изготовления форм и сравните их с предложениями других поставщиков. Учитывайте стоимость форм, но не забывайте, что слишком низкая цена может указывать на низкое качество. Обсудите с поставщиком условия оплаты и гарантийные обязательства.

Поддержка и обслуживание

Узнайте, предоставляет ли поставщик услуги по технической поддержке и обслуживанию форм. Это включает в себя консультации по оптимизации процесса литья, ремонту и замене деталей.

Типы форм для литья под высоким давлением

Холоднокамерные формы

В холоднокамерных формах материал впрыскивается в камеру с низкой температурой, а затем подается в форму. Этот метод подходит для сплавов с высокой температурой плавления, таких как алюминий и магний.

Горячекамерные формы

Горячекамерные формы погружены в расплавленный металл и используются для сплавов с низкой температурой плавления, таких как цинк.

Материалы для форм для литья под высоким давлением

Выбор материала зависит от нескольких факторов, включая тип сплава, который будет литься, объем производства и требуемая долговечность формы.

Инструментальная сталь

Инструментальная сталь является одним из наиболее распространенных материалов для форм. Она обладает высокой твердостью, прочностью и износостойкостью. Различные марки стали (например, H13, SKD61) используются в зависимости от требований к форме.

Алюминиевые сплавы

Алюминиевые сплавы могут использоваться для изготовления форм, особенно для небольших объемов производства или для деталей, которые требуют высокой теплопроводности. Их преимуществом является более низкая стоимость по сравнению со стальными формами.

Другие материалы

В некоторых случаях могут использоваться другие материалы, такие как бериллиевая медь или карбид вольфрама, для повышения износостойкости и продления срока службы формы.

Процесс проектирования и изготовления форм

Процесс начинается с проектирования формы с использованием CAD/CAM систем. Затем следует изготовление формы на станках с ЧПУ, обработка поверхности и финальная сборка. Важным этапом является тестирование формы и корректировка конструкции для достижения оптимальных результатов.

Примеры успешных проектов

Рассмотрим примеры успешного сотрудничества с поставщиками форм для литья под высоким давлением.

Кейс 1: Автомобильная промышленность

Компания A, производитель автокомпонентов, сотрудничает с поставщиком форм для литья под высоким давлением для изготовления корпусов фар из алюминиевого сплава. Поставщик предоставил форму из стали H13, обеспечив высокое качество поверхности и длительный срок службы формы. Успешный опыт позволил компании A увеличить выпуск продукции и снизить производственные затраты.

Кейс 2: Производство электроники

Компания B, производитель электронных устройств, обратилась к поставщику форм для литья под высоким давлением для изготовления корпуса смартфона из цинкового сплава. Поставщик предложил форму, изготовленную с использованием горячекамерной технологии, что позволило достичь высокой точности размеров и сократить время цикла. В итоге компания B выпустила новый продукт с высокой прибыльностью.

Как оценить качество формы

Оценка качества формы включает в себя визуальный осмотр, проверку размеров, контроль поверхности и тестирование. Используйте контрольный список, чтобы убедиться, что форма соответствует вашим требованиям.

Распространенные ошибки при выборе поставщика

Избегайте следующих ошибок:

- Выбор поставщика только по цене без учета качества.

- Недостаточное изучение опыта и репутации поставщика.

- Отсутствие четкого технического задания.

- Неправильный выбор материала для формы.

- Игнорирование этапа тестирования формы.

Как связаться с поставщиком форм

Для выбора подходящего поставщика форм для литья под высоким давлением, рекомендуется собрать несколько предложений, запросить образцы и провести сравнение. Если вы хотите получить консультацию, вы можете обратиться в ООО Чунцин Борун Пресс-формы https://www.brmould.ru/.

Заключение

Правильный выбор поставщика форм для литья под высоким давлением – это залог успешного производства. Тщательно изучите все аспекты, от опыта и репутации до материалов и технологического оснащения, чтобы принять взвешенное решение и добиться высоких результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Передняя кабина REEV

Передняя кабина REEV -

Корпус холодного воздуха

Корпус холодного воздуха -

Блок электроуправления для новых источников энергии

Блок электроуправления для новых источников энергии -

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый -

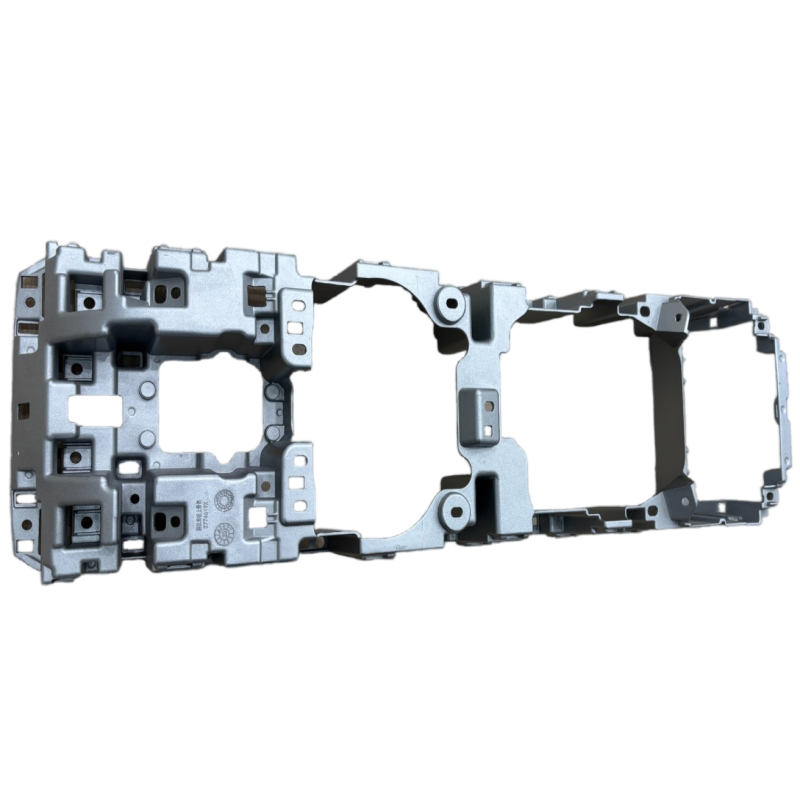

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава -

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка -

Алюминиевый Корпус SP51

Алюминиевый Корпус SP51 -

Головка цилиндров ZS675-SU

Головка цилиндров ZS675-SU -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав) -

Каркас сиденья

Каркас сиденья -

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ) -

Алюминиевый Боковой корпус электромотора

Алюминиевый Боковой корпус электромотора

Связанный поиск

Связанный поиск- Основные покупатели дешевых одногнездных форм для литья под давлением

- Дешевые поставщики слайдер формы

- Завод по производству многопозиционных форм

- Сервисное обслуживание пресс-форм для литья под давлением

- Дешевые формы для литья металлов

- Штамп для автодеталей

- Ведущий покупатель модулей форм для литья под давлением

- Дешевые основные покупатели форм для литья корпусов коробок передач

- Дешевые поставщики ремонт литейных форм

- Завод по производству форм для литья под давлением коммуникационного оборудования