Поставщики форм для литья под давлением весом 16000 тонн

В этой статье мы рассмотрим ключевые аспекты выбора поставщиков форм для литья под давлением весом 16000 тонн. Вы узнаете о критериях отбора, технологиях производства, преимуществах и недостатках различных поставщиков, а также получите советы по оптимизации процесса литья. Это руководство поможет вам сделать осознанный выбор и добиться максимальной эффективности в вашем производстве.

Ключевые критерии выбора поставщика форм для литья под давлением весом 16000 тонн

Выбор поставщика форм для литья под давлением весом 16000 тонн – это сложный процесс, требующий тщательного анализа. Вот основные факторы, которые следует учитывать:

1. Технологические возможности

Убедитесь, что поставщик обладает необходимыми технологиями и оборудованием для изготовления форм для литья под давлением такого размера. Это включает в себя:

- Современное ЧПУ оборудование (фрезерные станки, станки для электроэрозионной обработки).

- Специализированное оборудование для термообработки.

- Допуск и опыт работы с тяжеловесными формами.

2. Опыт и квалификация

Изучите опыт поставщика в производстве форм для литья под давлением для вашего типа продукции. Узнайте о его квалификации, количестве завершенных проектов и отзывах клиентов. Запросите примеры реализованных проектов.

3. Материалы и качество

Качество используемых материалов напрямую влияет на долговечность и производительность формы. Уточните, какие стали и сплавы используются поставщиком. Важно, чтобы материалы соответствовали требованиям вашего производства.

4. Цена и сроки

Сравните цены и сроки изготовления у разных поставщиков. Учитывайте не только начальную стоимость, но и стоимость владения (обслуживание, ремонт). Убедитесь, что сроки соответствуют вашим производственным потребностям.

5. Система контроля качества

Поставщик должен иметь четкую систему контроля качества на всех этапах производства, включая:

- Контроль размеров.

- Контроль материалов.

- Тестирование форм.

Технологии производства форм для литья под давлением весом 16000 тонн

Производство форм для литья под давлением такого размера требует передовых технологий:

1. Проектирование и моделирование

Использование специализированного программного обеспечения (CAD/CAM) для проектирования и моделирования 3D-моделей форм для литья под давлением. Это позволяет оптимизировать конструкцию и избежать ошибок.

2. Обработка на станках с ЧПУ

Применение станков с ЧПУ для прецизионной обработки стальных заготовок. Точность обработки критична для обеспечения качества форм для литья под давлением.

3. Термообработка

Термообработка (закалка, отпуск) для повышения прочности и износостойкости форм для литья под давлением.

4. Сборка и тестирование

Сборка форм для литья под давлением и проведение испытаний для проверки их функциональности и соответствия требованиям.

Преимущества и недостатки различных поставщиков

Рассмотрим основные преимущества и недостатки различных типов поставщиков форм для литья под давлением весом 16000 тонн.

1. Китайские поставщики

Преимущества: Более низкие цены, возможность масштабирования производства.Недостатки: Возможное снижение качества, сложности с коммуникацией, необходимость строгого контроля.

2. Европейские поставщики

Преимущества: Высокое качество, передовые технологии, надежность.Недостатки: Высокие цены, более длительные сроки изготовления.

3. Российские поставщики

Преимущества: Близость, знание российских стандартов, гибкость.Недостатки: Разные уровни качества, необходимость тщательного отбора.

Как оптимизировать процесс литья под давлением

Оптимизация процесса литья под давлением важна для повышения эффективности и снижения затрат. Рассмотрим основные аспекты:

1. Выбор правильного материала

Правильный выбор материала для литья (алюминий, магний, цинк, сталь) зависит от требований к изделию, его эксплуатационным характеристикам и экономическим факторам.

2. Оптимизация конструкции формы

Оптимизация конструкции формы для литья под давлением для минимизации брака и повышения производительности.

3. Контроль параметров литья

Тщательный контроль параметров литья (температура, давление, скорость впрыска) для получения изделий высокого качества.

4. Обслуживание и ремонт формы

Регулярное обслуживание и своевременный ремонт формы для литья под давлением для продления срока ее службы.

Заключение

Выбор поставщика форм для литья под давлением весом 16000 тонн – сложная задача, требующая тщательного анализа. Учитывайте все вышеуказанные факторы, сравнивайте предложения различных поставщиков и выбирайте того, который наилучшим образом соответствует вашим потребностям. Помните, что правильный выбор поставщика – залог успешного производства качественной продукции.

Для получения дополнительной информации и консультации по вопросам изготовления форм для литья под давлением, вы можете обратиться к компании ООО Чунцин Борун Пресс-формы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

Корпус холодного воздуха

Корпус холодного воздуха -

Алюминиевый Корпус замедлителя автомобиля (правый)

Алюминиевый Корпус замедлителя автомобиля (правый) -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

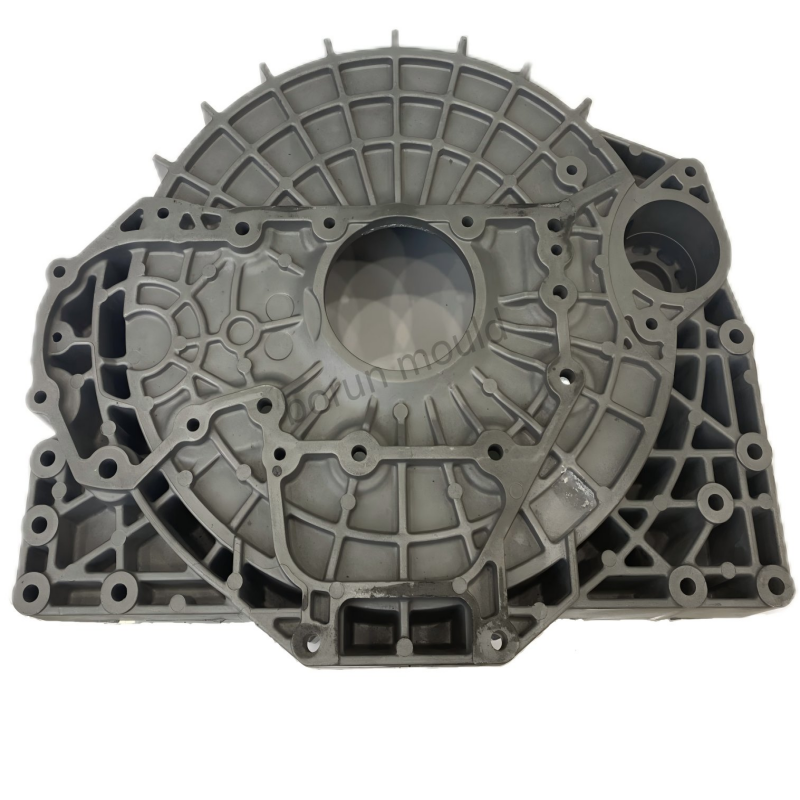

Алюминиевый Крышка корпуса маховика

Алюминиевый Крышка корпуса маховика -

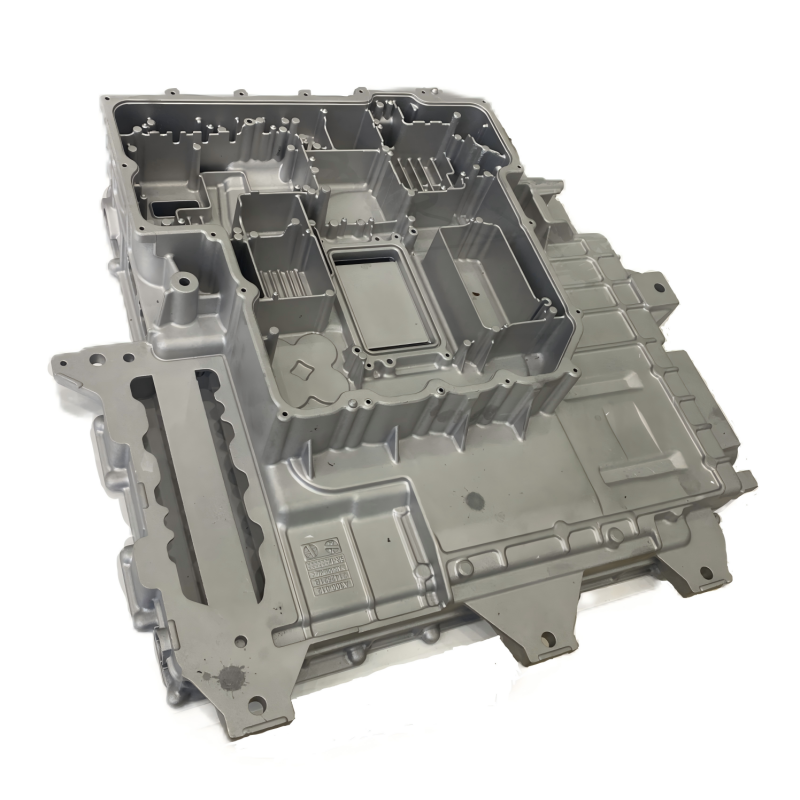

Масляный поддон автомобиля

Масляный поддон автомобиля -

Алюминиевый Корпус электрического управления

Алюминиевый Корпус электрического управления -

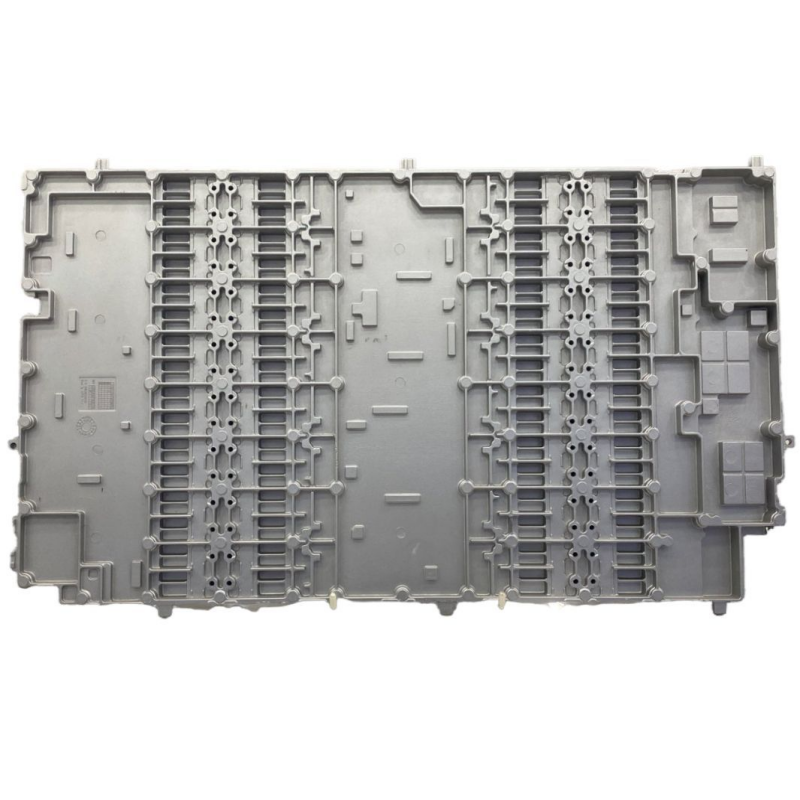

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ) -

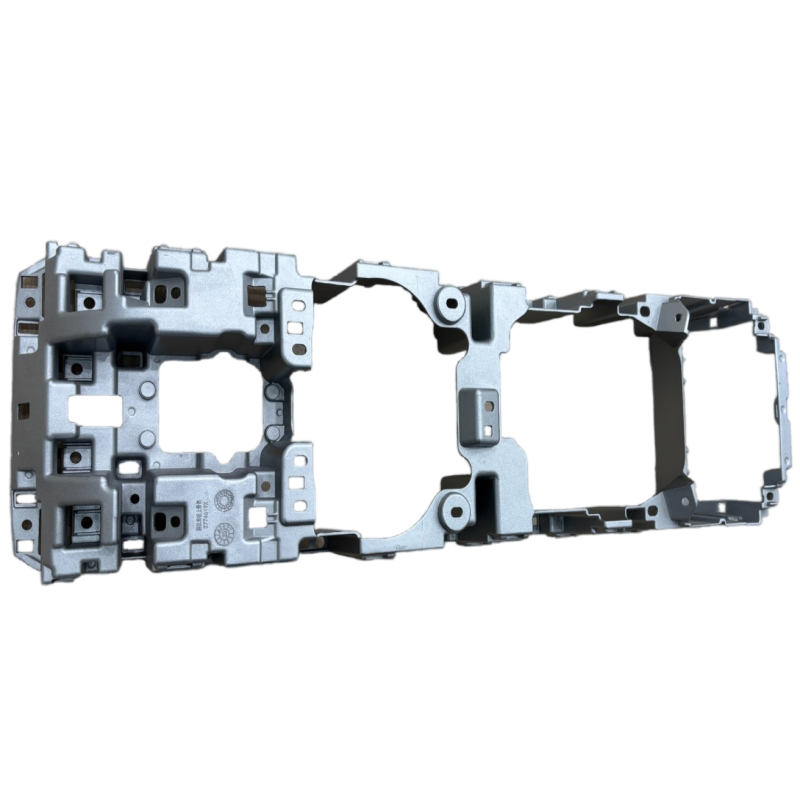

Алюминиевый Двойной корпус электрического управления

Алюминиевый Двойной корпус электрического управления -

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава -

Алюминиевый Боковой корпус электромотора

Алюминиевый Боковой корпус электромотора -

Алюминиевый Корпус SP51

Алюминиевый Корпус SP51

Связанный поиск

Связанный поиск- Цена ремонта литейной формы

- Производители дешевых мастеров пресс-форм

- Ведущий китайский покупатель конструкции бегунов литейных форм

- Дешевые производители пресс-форм для конкретных продуктов

- Поставщики конструкции бегунов литейной формы

- Цена полутвердой формы для литья под давлением в Китае

- Диевая форма длядеталей двигателя

- Цена формы для литья корпуса коробки передач в Китае

- Литьевая форма OEM/ODM

- Дешевые поставщики амортизатор башни литья под давлением формы