Пресс-форма для литья маховиков

В этой статье вы найдете все необходимое для успешного литья маховиков. Мы рассмотрим все аспекты – от выбора материалов и проектирования пресс-формы для литья маховиков до оптимизации производственного процесса и контроля качества. Узнайте о лучших практиках, используемых инструментах и ключевых факторах, влияющих на конечный результат. Погрузитесь в мир литья под давлением и получите практические советы для повышения эффективности вашего производства.

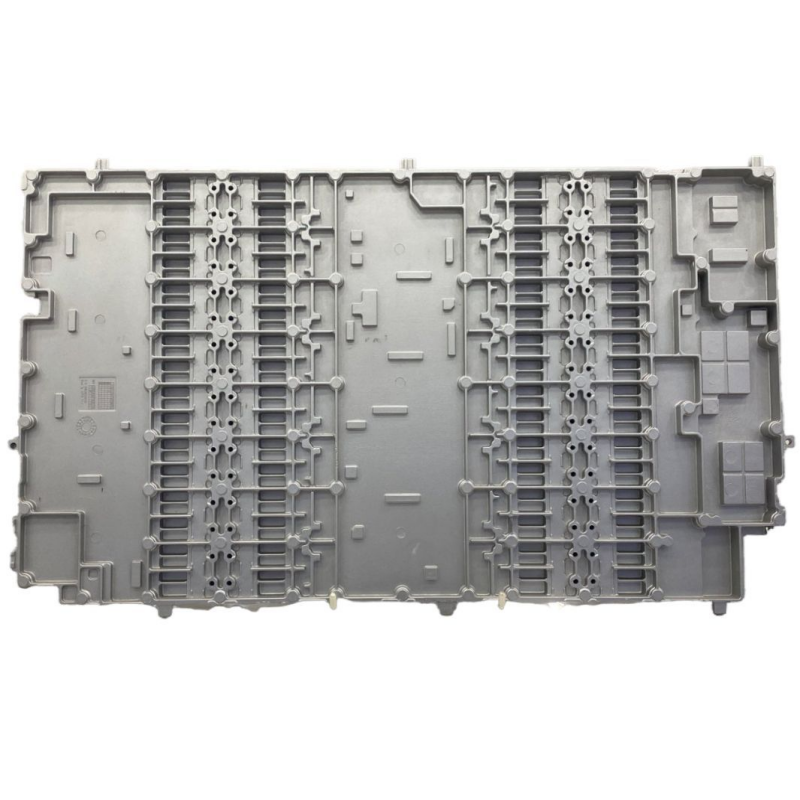

Что такое Пресс-форма для литья маховиков?

Пресс-форма для литья маховиков – это сложный инструмент, предназначенный для производства маховиков путем литья под давлением. Она определяет форму и размеры конечного изделия, обеспечивая высокую точность и повторяемость. Качество пресс-формы напрямую влияет на производительность и качество производимых маховиков.

Основные компоненты пресс-формы для литья маховиков

Пресс-форма для литья маховиков состоит из множества компонентов, каждый из которых выполняет определенную функцию:

Плиты пресс-формы

Основа конструкции, обеспечивающая поддержку и крепление остальных элементов.

Полость пресс-формы

Пространство, в котором формируется маховик. Точность обработки полости определяет качество конечного изделия.

Система литниковой системы

Каналы для подачи расплавленного металла в полость пресс-формы.

Система охлаждения

Обеспечивает быстрое затвердевание металла, повышая производительность.

Выталкиватели

Механизмы для извлечения готового маховика из пресс-формы.

Материалы для изготовления пресс-форм для литья маховиков

Выбор материала для пресс-формы критичен для ее долговечности и эффективности. Наиболее распространенные материалы:

- Инструментальная сталь: Высокая прочность и износостойкость, подходит для больших объемов производства.

- Легированная сталь: Улучшенные характеристики, такие как устойчивость к коррозии и высоким температурам.

- Бериллиевая медь: Обладает хорошей теплопроводностью, что способствует быстрому охлаждению.

Проектирование пресс-формы для литья маховиков

Проектирование пресс-формы для литья маховиков – сложный процесс, требующий опыта и специализированного программного обеспечения.

Основные этапы проектирования

- Анализ требований к изделию: Определение размеров, формы, материалов и допусков.

- Выбор технологии литья: Определение оптимального способа литья под давлением.

- Разработка 3D-модели: Создание трехмерной модели пресс-формы.

- Анализ CAE (Computer-Aided Engineering): Имитация процесса литья для оптимизации конструкции.

Производство пресс-форм для литья маховиков

Производство пресс-форм включает в себя следующие этапы:

Обработка заготовок

Подготовка стальных заготовок к дальнейшей обработке.

Механическая обработка

Использование станков с ЧПУ для создания полости пресс-формы и других компонентов.

Термообработка

Закалка и отпуск стали для повышения прочности и износостойкости.

Сборка и тестирование

Сборка всех компонентов и тестирование пресс-формы для оценки ее работоспособности.

Оптимизация производственного процесса

Оптимизация производственного процесса позволяет повысить производительность и снизить затраты:

Выбор правильного оборудования

Использование современных литьевых машин, таких как ООО Чунцин Борун Пресс-формы (при необходимости) поможет сократить время цикла и повысить качество.

Оптимизация параметров литья

Настройка температуры расплава, давления впрыска и времени выдержки для достижения оптимальных результатов.

Контроль качества

Внедрение системы контроля качества для выявления и устранения дефектов.

Контроль качества готовых маховиков

Контроль качества включает в себя следующие этапы:

- Визуальный осмотр: Проверка на наличие поверхностных дефектов.

- Измерение размеров: Проверка соответствия размеров требованиям.

- Испытания на прочность: Определение прочности на растяжение и изгиб.

- Рентгеновский контроль: Выявление внутренних дефектов.

Типичные дефекты литья и способы их устранения

При литье под давлением могут возникать различные дефекты, такие как усадка, пористость, неполное заполнение формы, трещины. Вот таблица с описанием основных дефектов и способов их устранения:

| Дефект | Причины | Способы устранения |

|---|---|---|

| Усадка | Неравномерное охлаждение, недостаточный поджим. | Улучшить систему охлаждения, увеличить время выдержки. |

| Пористость | Газы, захваченные при литье. | Улучшить вакуумирование, снизить температуру расплава. |

| Неполное заполнение формы | Низкая температура расплава, недостаточная скорость впрыска. | Увеличить температуру расплава, скорость впрыска. |

| Трещины | Высокая температура, неправильная конструкция формы. | Снизить температуру, улучшить конструкцию формы. |

Заключение

Производство пресс-форм для литья маховиков – это сложный, но критически важный процесс. Правильный выбор материалов, грамотное проектирование, соблюдение технологии производства и контроль качества гарантируют получение высококачественных маховиков. Следуя рекомендациям, изложенным в этой статье, вы сможете оптимизировать свой производственный процесс и добиться выдающихся результатов.

Источники:

- Производственный справочник по литью под давлением.

- Техническая документация производителей литьевого оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

Масляный поддон автомобиля

Масляный поддон автомобиля -

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

Короб правого корпуса Алюминиевый

Короб правого корпуса Алюминиевый -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка -

Передняя кабина REEV

Передняя кабина REEV -

Алюминиевый Корпус SP51

Алюминиевый Корпус SP51 -

Головка цилиндров ZS675-SU

Головка цилиндров ZS675-SU -

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB

Связанный поиск

Связанный поиск- Производители дешевых металлических форм для литья под давлением

- Ведущий покупатель форм для литья под давлением с горячей камерой

- Поставщики форм для литья под давлением с горячей камерой из Китая

- Завод по ремонту литейных форм

- Производитель обрабатывающих центров для литья в Китае

- Производитель технологии охлаждения пресс-форм

- Производитель автоматизированных форм для обрезки

- Завод по производству формы для отливки корпуса уличного фонаря

- Дешевые поставщики пресс-форм и вырубных штампов

- Ведущие покупатели форм для литья под давлением с одной полостью из Китая