Пресс-форма для литья силовых агрегатов

В этой статье вы найдете исчерпывающее руководство по пресс-формам для литья силовых агрегатов. Мы рассмотрим все аспекты, от выбора материалов и проектирования до производства и обслуживания. Узнайте, как оптимизировать процесс литья, чтобы получить высококачественные компоненты для вашего двигателя. Мы предоставим вам практические советы, реальные примеры и рекомендации, которые помогут вам достичь успеха в этой области.

Что такое пресс-форма для литья силовых агрегатов?

Пресс-форма для литья силовых агрегатов – это сложный инструмент, предназначенный для производства деталей двигателей, трансмиссий и других компонентов силовых агрегатов методом литья под давлением. Эти формы, как правило, изготавливаются из высокопрочной стали и рассчитаны на работу при высоких температурах и давлениях.

Основные компоненты пресс-формы

- Подвижная часть (Пуансон): Формирует внешнюю геометрию отливки.

- Неподвижная часть (Матрица): Формирует внутреннюю геометрию отливки.

- Система литников: Каналы для подачи расплавленного металла в полость формы.

- Система охлаждения: Каналы для отвода тепла от пресс-формы.

- Система выталкивания: Механизм для извлечения готовой отливки.

Этапы проектирования и производства пресс-формы

Проектирование и производство пресс-форм для литья силовых агрегатов – это многоэтапный процесс, требующий высокой квалификации и специализированного оборудования.

1. Проектирование

На этапе проектирования определяются размеры, форма и параметры пресс-формы. Используются специализированные CAD/CAM-системы, такие как SolidWorks (ссылка на SolidWorks.com с rel='nofollow'), для создания трехмерных моделей и чертежей. Учитываются следующие факторы:

- Тип материала отливки (алюминий, магний, сталь).

- Геометрия детали и ее сложность.

- Требования к качеству поверхности и точности размеров.

- Производственная мощность и цикл литья.

2. Выбор материала

Выбор материала для пресс-формы критичен для ее долговечности и производительности. Обычно используются высокопрочные стали, такие как ООО Чунцин Борун Пресс-формы, например 1.2344, 1.2367 или 1.2714, которые обладают высокой твердостью, теплостойкостью и устойчивостью к коррозии. Также могут использоваться покрытия для повышения износостойкости.

3. Обработка и изготовление

Изготовление пресс-формы включает в себя следующие этапы:

- Обработка заготовки (фрезерование, точение).

- Электроэрозионная обработка (EDM) для создания сложных форм и тонких деталей.

- Термическая обработка (закалка, отпуск) для повышения прочности и твердости.

- Полировка поверхности для улучшения качества отливки.

Материалы для литья силовых агрегатов

Для литья силовых агрегатов применяются различные материалы, каждый из которых имеет свои преимущества и недостатки.

Алюминиевые сплавы

Алюминиевые сплавы, такие как АЛ2, АЛ4, являются популярным выбором благодаря своей легкости, прочности и хорошей теплопроводности. Они широко используются в производстве блоков цилиндров, головок блока цилиндров, картеров.

Стальные сплавы

Для деталей, требующих высокой прочности и устойчивости к износу, таких как шестерни и коленчатые валы, используются стальные сплавы.

Магниевые сплавы

Магниевые сплавы, например, AM60B, отличаются легкостью и хорошей обрабатываемостью. Они применяются в производстве корпусов трансмиссий.

Преимущества литья под давлением

Литье под давлением, используемое для производства силовых агрегатов, имеет ряд преимуществ:

- Высокая производительность и короткое время цикла.

- Высокая точность размеров и качество поверхности отливок.

- Возможность производства сложных форм.

- Автоматизация процесса.

Оптимизация процесса литья

Оптимизация процесса литья включает в себя ряд мер, направленных на повышение качества отливок и снижение себестоимости производства.

Контроль параметров литья

Важно тщательно контролировать следующие параметры:

- Температура расплава.

- Давление впрыска.

- Время цикла.

- Температура пресс-формы.

Использование современных технологий

Применение современных технологий, таких как моделирование литья с помощью программного обеспечения, например, MAGMASOFT (ссылка на Magma.de с rel='nofollow'), позволяет предсказать дефекты и оптимизировать конструкцию пресс-формы и процесс литья.

Обслуживание пресс-форм

Регулярное обслуживание пресс-формы является ключом к ее долговечности и стабильной работе.

Очистка и смазка

Регулярная очистка пресс-формы от остатков металла и смазка подвижных частей снижает износ и предотвращает заклинивание.

Контроль состояния

Периодический контроль состояния пресс-формы позволяет выявить дефекты (трещины, износ) на ранних стадиях и предотвратить серьезные поломки.

Ремонт

Ремонт пресс-форм должен выполняться квалифицированными специалистами с использованием специализированного оборудования.

Примеры применения пресс-форм для литья силовых агрегатов

Пресс-формы используются для производства широкого спектра компонентов силовых агрегатов:

- Блоки цилиндров двигателей.

- Головки блока цилиндров.

- Картеры двигателя.

- Корпуса трансмиссий.

- Шестерни и валы.

Эти компоненты играют решающую роль в работе двигателя и трансмиссии, обеспечивая надежность и эффективность работы автомобиля.

Поставщики пресс-форм

Выбор надежного поставщика пресс-форм имеет решающее значение. ООО Чунцин Борун Пресс-формы предлагает полный спектр услуг по проектированию, изготовлению и обслуживанию пресс-форм для литья силовых агрегатов. Мы используем передовые технологии и материалы для обеспечения высокого качества и долговечности нашей продукции.

Заключение

Пресс-форма для литья силовых агрегатов – это сложный и важный инструмент, который играет ключевую роль в производстве современных автомобилей. Правильное проектирование, изготовление, эксплуатация и обслуживание пресс-формы гарантируют высокое качество и надежность компонентов силовых агрегатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка -

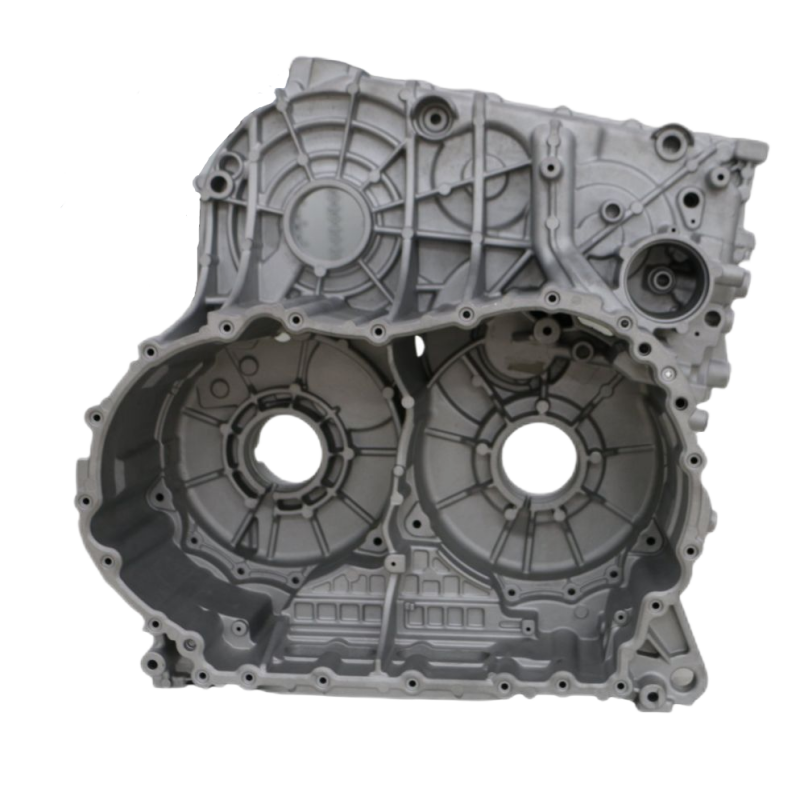

Алюминиевый Корпус сцепления

Алюминиевый Корпус сцепления -

Алюминиевый Боковой корпус электромотора

Алюминиевый Боковой корпус электромотора -

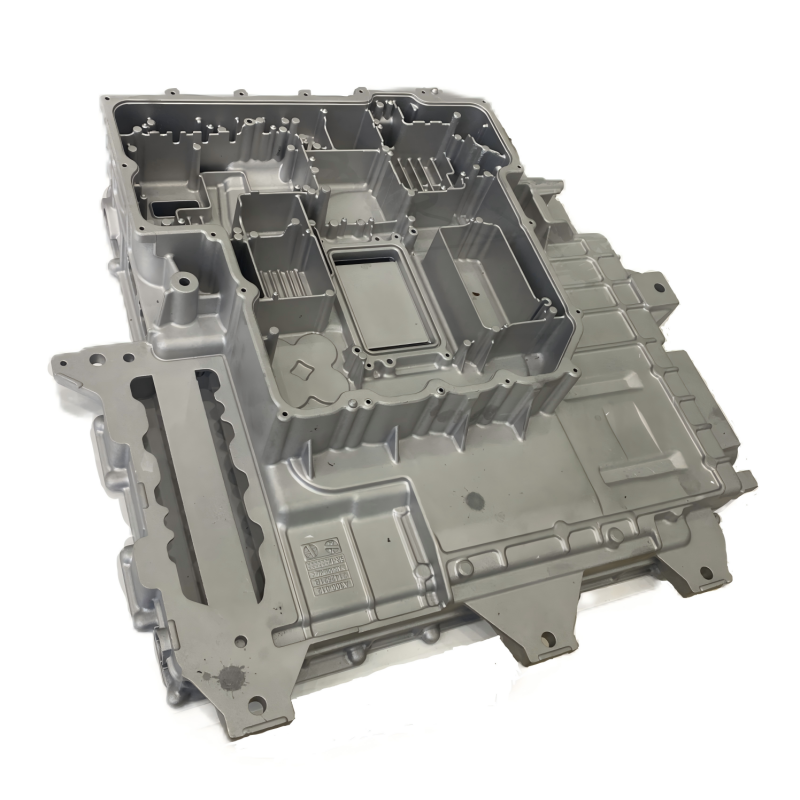

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

Алюминиевый Корпус гидротрансформатора

Алюминиевый Корпус гидротрансформатора -

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав) -

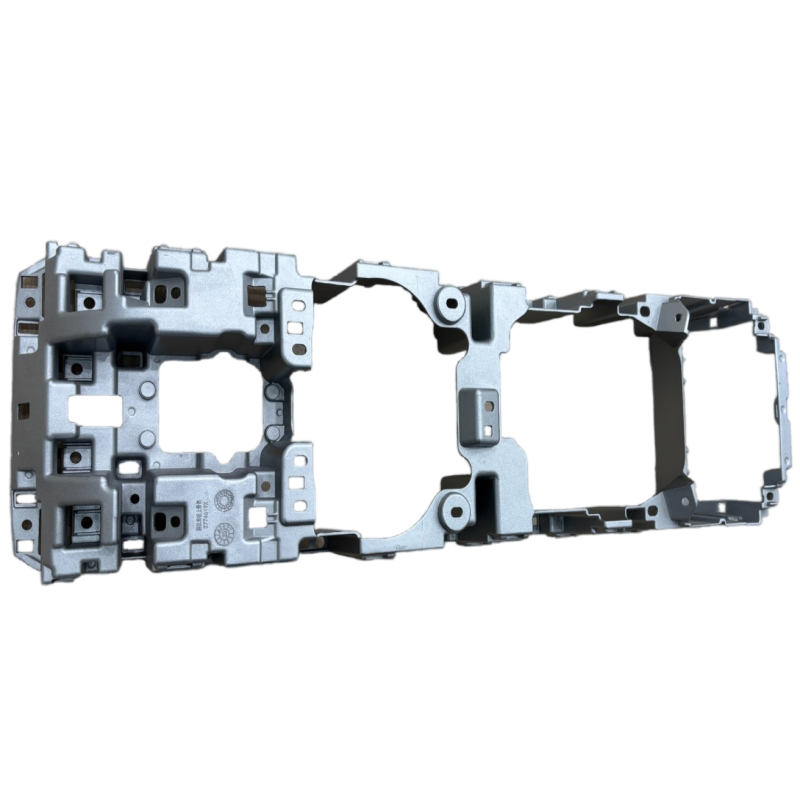

Алюминиевый Двойной корпус электрического управления

Алюминиевый Двойной корпус электрического управления -

Короб правого корпуса Алюминиевый

Короб правого корпуса Алюминиевый -

Электрораспределительная коробка для новых энергетических систем

Электрораспределительная коробка для новых энергетических систем -

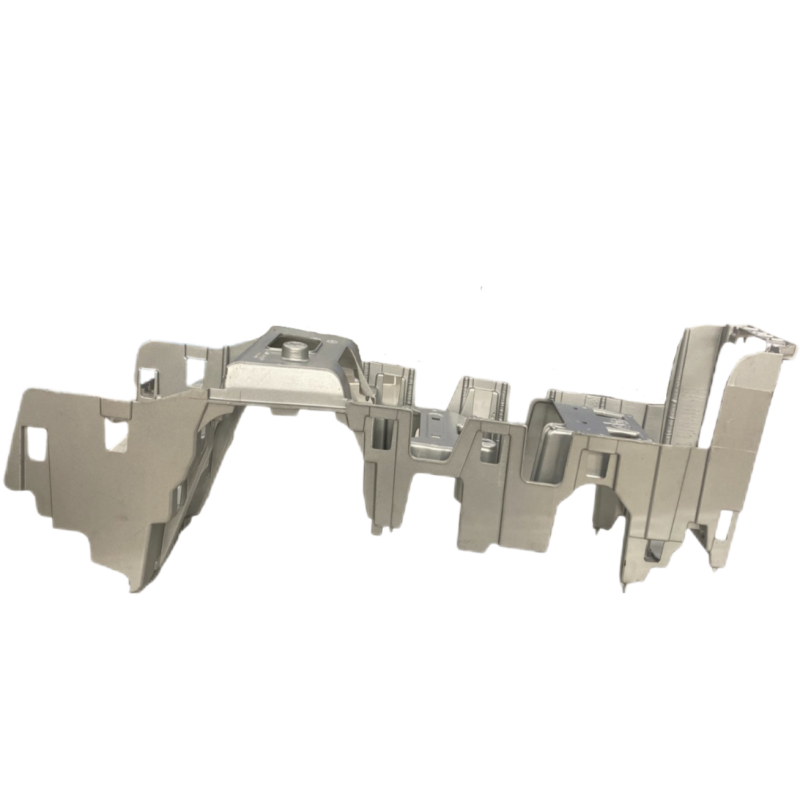

Каркас сиденья

Каркас сиденья

Связанный поиск

Связанный поиск- Заводы по производству форм для литья под давлением в холодной камере в Китае

- оценка формы в Китае

- Ведущие покупатели дешевых пресс-форм для конкретных изделий

- Дешевые поставщики форм для литья под давлением алюминиевых сплавов

- Формы для литья корпуса уличного фонаря в Китае

- Ведущий покупатель форм для вакуумного литья под давлением

- Пресс-форма для литья под давлением с горячей камерой

- Лучшие покупатели штамповочных форм из Китая

- Технология выравнивания температуры пресс-формы

- Поставщики продления срока службы форм для литья под давлением