проектирование пресс форм для литья

В данной статье мы рассмотрим все аспекты проектирования пресс-форм для литья, начиная от базовых принципов и заканчивая передовыми технологиями. Вы узнаете, как оптимизировать процесс проектирования, какие материалы выбрать, как учитывать особенности литья различных материалов и как добиться максимальной эффективности производства. Мы также рассмотрим практические примеры, полезные инструменты и современные решения для проектирования пресс-форм, которые помогут вам повысить качество продукции и снизить затраты.

Основы проектирования пресс-форм

Проектирование пресс-форм для литья начинается с понимания основных принципов и требований. Это включает в себя выбор подходящего процесса литья, анализ геометрии детали, определение усадки материала, учет технологических допусков и выбор оптимальных параметров литья.

Выбор процесса литья

Выбор процесса литья зависит от материала детали, ее геометрии, требуемого объема производства и допустимой стоимости. Существуют различные процессы литья, такие как литье под давлением, литье по выплавляемым моделям, литье в кокиль, литье в песчаные формы и другие. Каждый процесс имеет свои преимущества и недостатки, которые необходимо учитывать при проектировании пресс-формы.

Анализ геометрии детали

Геометрия детали играет ключевую роль в проектировании пресс-формы. Необходимо учитывать такие факторы, как толщина стенок, наличие ребер жесткости, отверстия, резьбы и другие конструктивные элементы. Важно обеспечить равномерное заполнение формы расплавом, избежать образования усадочных раковин и дефектов, а также обеспечить легкое извлечение детали из формы.

Учет усадки материала

При литье материалы сжимаются при охлаждении. Величина усадки зависит от типа материала, температуры литья и конструкции детали. Необходимо учитывать усадку материала при проектировании пресс-формы, чтобы обеспечить точность размеров детали.

Этапы проектирования пресс-формы

Проектирование пресс-форм для литья обычно проходит несколько этапов, каждый из которых имеет свою специфику и требует определенных знаний и опыта.

Разработка концепции

На этом этапе определяется общая концепция пресс-формы, включая количество гнезд, тип системы литникового питания, расположение выталкивателей и другие основные параметры.

3D-моделирование

Создание 3D-модели пресс-формы позволяет визуализировать конструкцию, выявить возможные проблемы и оптимизировать ее параметры.

Расчеты и анализ

Проведение расчетов и анализ, таких как расчет прочности, теплового анализа и анализа заполнения формы, позволяет убедиться в работоспособности пресс-формы и оптимизировать параметры литья.

Производство

После завершения проектирования, следует этап производства пресс-формы, который включает в себя изготовление деталей, сборку и испытания.

Инструменты и программное обеспечение для проектирования

Существует широкий спектр инструментов и программного обеспечения, которые помогают в проектировании пресс-форм для литья. Выбор инструмента зависит от ваших потребностей, бюджета и уровня опыта.

CAD/CAM-системы

Системы автоматизированного проектирования (CAD) и автоматизированного производства (CAM) используются для создания 3D-моделей пресс-форм, разработки управляющих программ для станков с ЧПУ и подготовки документации.

Симуляционное программное обеспечение

Программное обеспечение для моделирования позволяет проводить виртуальные испытания пресс-форм, анализировать процессы заполнения, охлаждения и усадки, что помогает оптимизировать конструкцию и параметры литья.

Полезные ресурсы

Кроме того, существует множество онлайн-ресурсов, библиотек материалов, баз данных и форумов, которые могут быть полезны при проектировании пресс-форм.

Материалы для пресс-форм

Выбор материала для пресс-формы является одним из важнейших аспектов проектирования. Материал должен обладать высокой прочностью, твердостью, теплостойкостью и износостойкостью, а также быть устойчивым к коррозии.

Стали для пресс-форм

Стали являются наиболее распространенным материалом для пресс-форм. Выбор стали зависит от типа литья, материала детали, объема производства и требуемого срока службы пресс-формы.

Другие материалы

Помимо сталей, для пресс-форм могут использоваться другие материалы, такие как алюминий, бериллиевая бронза и композитные материалы, в зависимости от конкретных требований.

Оптимизация процесса проектирования

Оптимизация процесса проектирования пресс-форм для литья может существенно повысить эффективность производства и снизить затраты. Ключевые аспекты оптимизации включают:

Стандартизация

Использование стандартных компонентов и конструктивных решений позволяет сократить время проектирования и изготовления пресс-форм, а также снизить затраты.

Сотрудничество

Тесное сотрудничество между проектировщиками, производителями пресс-форм и литейщиками позволяет повысить качество проектирования и обеспечить соответствие требованиям производства.

Автоматизация

Использование автоматизированных систем и инструментов для проектирования, моделирования и производства позволяет повысить производительность и снизить вероятность ошибок.

Примеры и кейсы

Для наглядности рассмотрим несколько примеров проектирования пресс-форм для различных типов литья:

Пример 1: Пресс-форма для литья под давлением

Рассмотрим пример проектирования пресс-формы для литья под давлением пластиковой детали. Основные этапы проектирования включают разработку 3D-модели, определение расположения литниковой системы, выбор материалов и расчет параметров литья.

Пример 2: Пресс-форма для литья в кокиль

В данном случае, рассмотрим пример проектирования пресс-формы для литья в кокиль алюминиевой детали. Здесь важным аспектом является учет теплоотвода, выбор системы охлаждения и оптимизация конструкции для обеспечения стабильного процесса литья.

ООО Чунцин Борун Пресс-формы и проектирование

ООО Чунцин Борун Пресс-формы (https://www.brmould.ru/) предлагает комплексные услуги по проектированию пресс-форм для литья. Наша команда опытных инженеров использует передовые технологии и программное обеспечение для разработки высококачественных пресс-форм, которые соответствуют вашим требованиям. Мы обеспечиваем полный цикл услуг, от концепции и 3D-моделирования до производства и испытаний, гарантируя оптимальные решения для вашего производства.

Заключение

Проектирование пресс-форм для литья – это сложный, но важный процесс, который требует глубоких знаний и опыта. Следуя принципам, представленным в данной статье, вы сможете добиться высокого качества пресс-форм, повысить эффективность производства и снизить затраты. Используйте современные инструменты, сотрудничайте с опытными специалистами и постоянно совершенствуйте свои навыки, чтобы добиться успеха в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

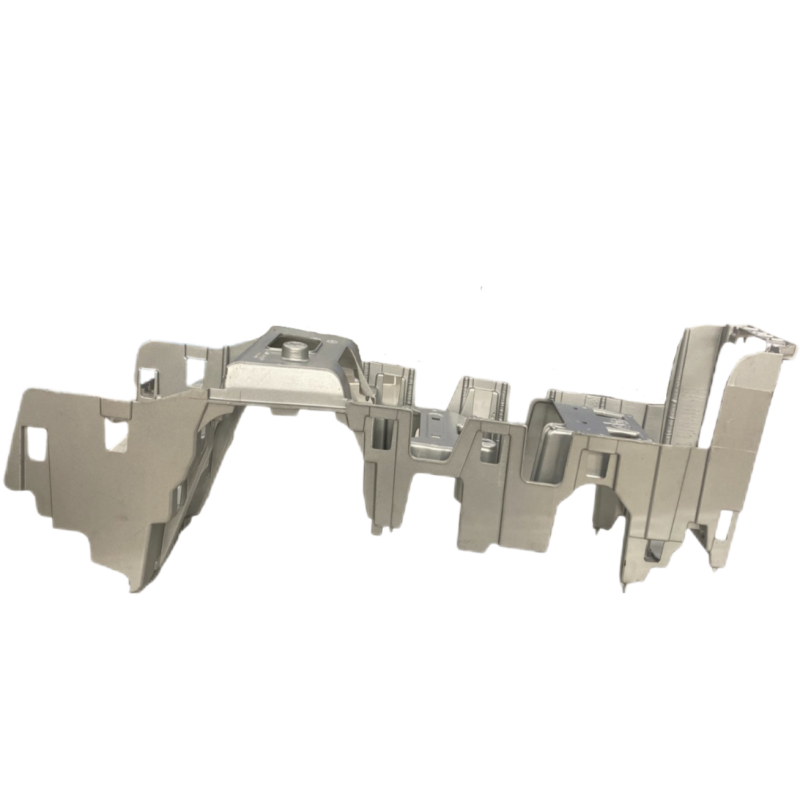

Алюминиевый Корпус замедлителя автомобиля (правый)

Алюминиевый Корпус замедлителя автомобиля (правый) -

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

Корпус холодного воздуха

Корпус холодного воздуха -

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ) -

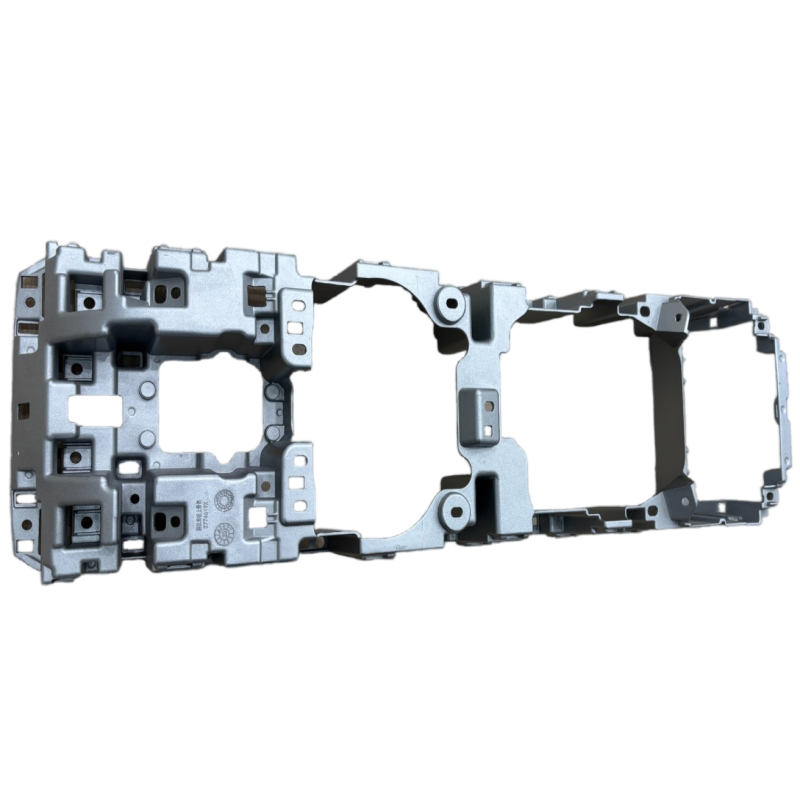

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава -

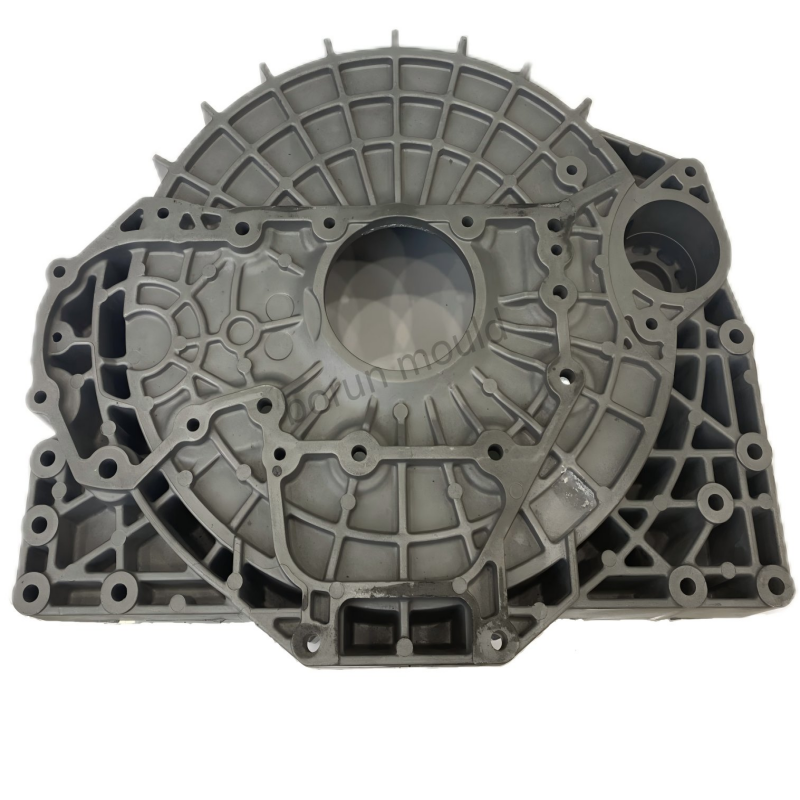

Алюминиевый Крышка корпуса маховика

Алюминиевый Крышка корпуса маховика -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

Головка цилиндров ZS675-SU

Головка цилиндров ZS675-SU -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

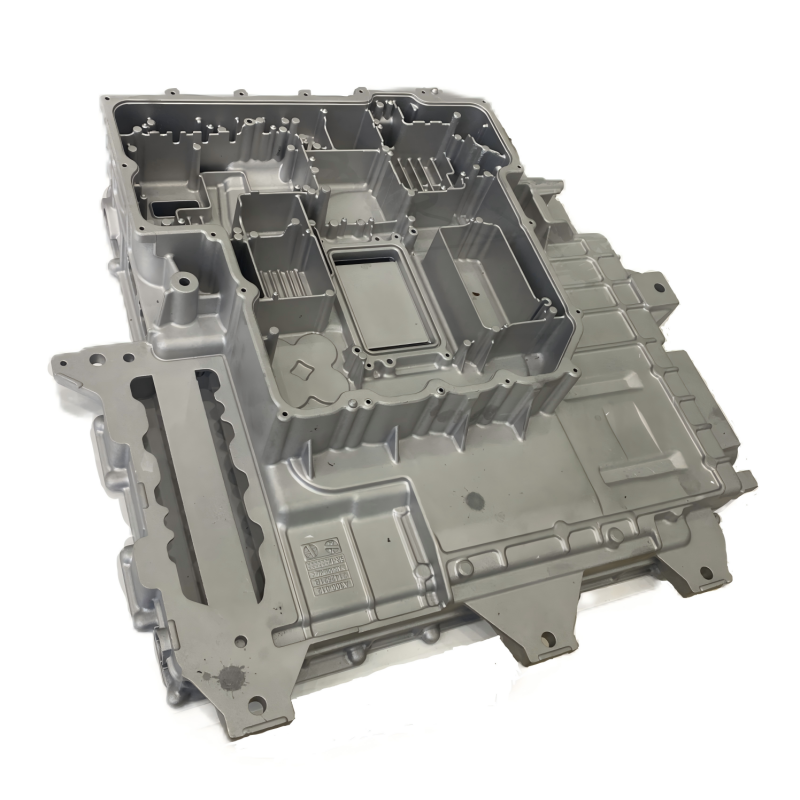

Алюминиевый Основной короб электроавтомобиля

Алюминиевый Основной короб электроавтомобиля

Связанный поиск

Связанный поиск- Формы для литья алюминия в Китае

- Производители пресс-форм для блоков цилиндров

- Поставщики пресс-форм для литья пластмасс

- Производитель дешевой технологии охлаждения пресс-формы

- Пресс-форма ЛВД

- Китайские производители автомобильных деталей

- Крупнейший покупатель испытаний и ввода в эксплуатацию пресс-форм в Китае

- Ведущие покупатели форм для литья масляных насосов в Китае

- Изготовители форм для отливки корпусов маховиков

- Китайские поставщики интегрированных пресс-форм