Производитель азотированных покрытий для форм для литья под давлением

В этой статье мы рассмотрим производство азотированных покрытий для форм для литья под давлением, затрагивая ключевые аспекты этого процесса. Мы обсудим выбор материалов, этапы обработки, преимущества использования азотирования, а также рассмотрим актуальные технологии и оборудование. Эта информация будет полезна для инженеров, технологов и производителей, стремящихся улучшить качество и долговечность своих форм для литья под давлением. Мы также обратим внимание на современные тенденции и лучшие практики в этой области, чтобы помочь вам оптимизировать ваши производственные процессы и достичь максимальной эффективности.

Что такое азотирование и зачем оно нужно?

Азотирование – это процесс термической обработки поверхности металла, при котором азот диффундирует в поверхностный слой, образуя упрочненный слой нитридов. Этот процесс применяется для улучшения механических свойств, таких как твердость, износостойкость и коррозионная стойкость. В контексте форм для литья под давлением, азотирование играет решающую роль в увеличении срока службы и снижении затрат на обслуживание.

Преимущества азотирования для форм

- Повышение твердости поверхности, что увеличивает износостойкость.

- Улучшение коррозионной стойкости, защита от ржавчины.

- Снижение коэффициента трения, облегчает извлечение деталей.

- Увеличение срока службы формы, сокращение простоев.

Основные этапы производства азотированных покрытий

Процесс азотирования включает в себя несколько ключевых этапов, требующих точного соблюдения технологических параметров.

Подготовка поверхности

Перед азотированием необходимо тщательно подготовить поверхность формы. Это включает в себя очистку от загрязнений, обезжиривание и удаление окалины. Качество подготовки поверхности напрямую влияет на адгезию азотированного слоя и его характеристики.

Процесс азотирования

Азотирование может выполняться различными методами, включая газовое, плазменное и жидкостное. Выбор метода зависит от материала формы, требуемых свойств и производственных возможностей. Важно контролировать температуру, время выдержки и состав атмосферы для достижения оптимальных результатов.

Контроль качества

После азотирования необходимо провести контроль качества для оценки полученных характеристик покрытия. Это включает в себя измерение твердости, определение толщины слоя и оценку его структуры. Используются различные методы, такие как испытания на износостойкость и коррозионные тесты.

Выбор материалов для азотирования форм для литья под давлением

Выбор материала для форм для литья под давлением – критический фактор, влияющий на эффективность процесса азотирования. Наиболее часто используемые стали для форм включают:

Стали для горячей штамповки

Эти стали, такие как 1.2344 (H13) и 1.2367, обладают высокой жаропрочностью и устойчивостью к термическим нагрузкам. Они хорошо подходят для азотирования, обеспечивая отличную износостойкость при высоких температурах.

Инструментальные стали

Инструментальные стали, такие как 1.2379 (D2), часто используются для изготовления форм для литья под давлением, требующих высокой точности и долговечности. Азотирование повышает их твердость и устойчивость к износу.

Технологии азотирования

Существует несколько методов азотирования, каждый из которых имеет свои преимущества и недостатки:

Газовое азотирование

Газовое азотирование – традиционный метод, при котором форма помещается в печь с атмосферой, содержащей азот. Этот метод обеспечивает равномерное покрытие и подходит для большинства сталей. Более подробную информацию можно найти здесь.

Плазменное азотирование

Плазменное азотирование – современный метод, использующий плазму для генерации атомов азота. Этот метод позволяет контролировать параметры процесса и получать покрытия с улучшенными свойствами. Больше информации о плазменном азотировании.

Жидкостное азотирование

Жидкостное азотирование – метод, при котором форма погружается в специальную ванну с расплавленными солями, содержащими азот. Этот метод обеспечивает высокую производительность и подходит для обработки больших партий деталей.

Примеры применения азотированных форм

Азотированные покрытия на формах для литья под давлением широко используются в различных отраслях промышленности:

Автомобильная промышленность

Для производства деталей двигателей, кузовов и других компонентов. Примеры: формы для изготовления поршней, шестеренок и других деталей.

Производство электроники

Для производства корпусов, разъемов и других деталей. Примеры: формы для изготовления корпусов смартфонов, ноутбуков и других электронных устройств.

Медицинская промышленность

Для производства медицинских инструментов и оборудования. Примеры: формы для изготовления шприцев, хирургических инструментов.

Оптимизация процесса азотирования

Для достижения наилучших результатов необходимо учитывать следующие факторы:

Выбор оборудования

Выбор правильного оборудования для азотирования зависит от типа производства, используемых материалов и требуемых характеристик покрытия. ООО Чунцин Борун Пресс-формы предлагает широкий спектр оборудования для азотирования форм для литья под давлением.

Контроль параметров процесса

Необходимо тщательно контролировать такие параметры, как температура, давление, время выдержки и состав атмосферы. Отклонения от заданных параметров могут привести к ухудшению качества покрытия.

Применение современных технологий

Использование современных технологий, таких как плазменное азотирование и системы автоматизированного контроля, позволяет повысить точность и эффективность процесса.

Заключение

Азотирование – это важный процесс для повышения качества и долговечности форм для литья под давлением. Правильный выбор материалов, соблюдение технологических параметров и использование современных технологий позволяют значительно улучшить эксплуатационные характеристики форм и снизить производственные затраты. Если вы ищете надежного производителя азотированных покрытий для форм для литья под давлением, обратитесь к специалистам, обладающим опытом и необходимыми технологиями.

Примечание: Данная статья носит информационный характер и не является руководством к действию. Перед началом процесса азотирования необходимо проконсультироваться со специалистами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Головка цилиндров ZS675-SU

Головка цилиндров ZS675-SU -

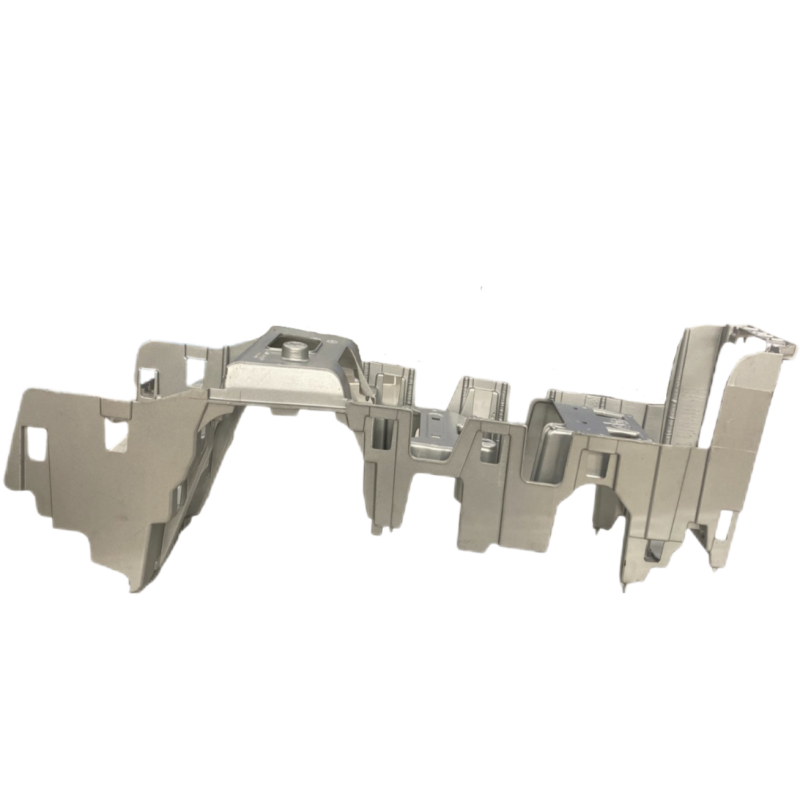

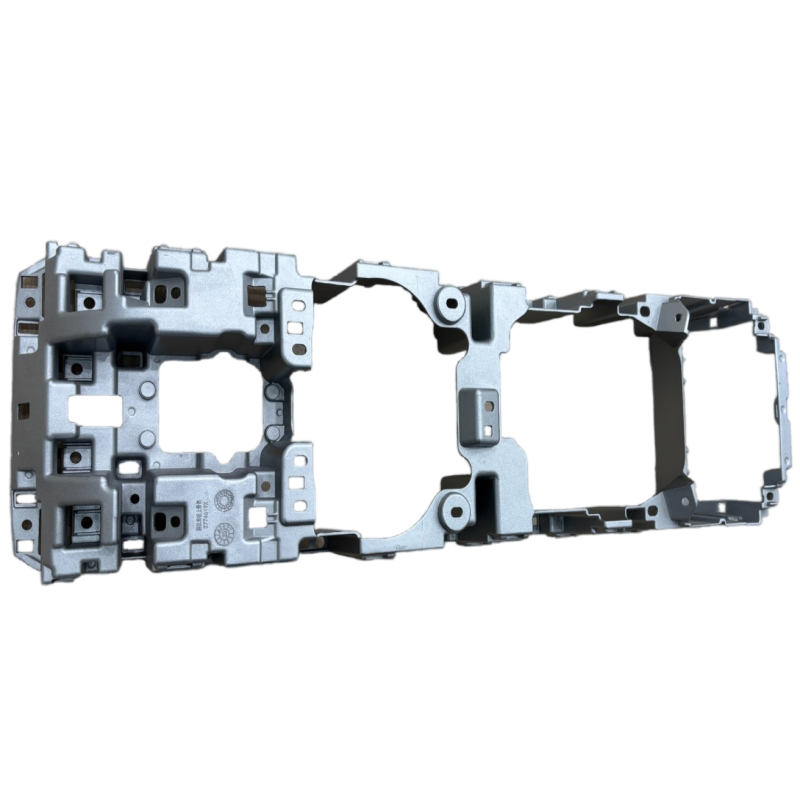

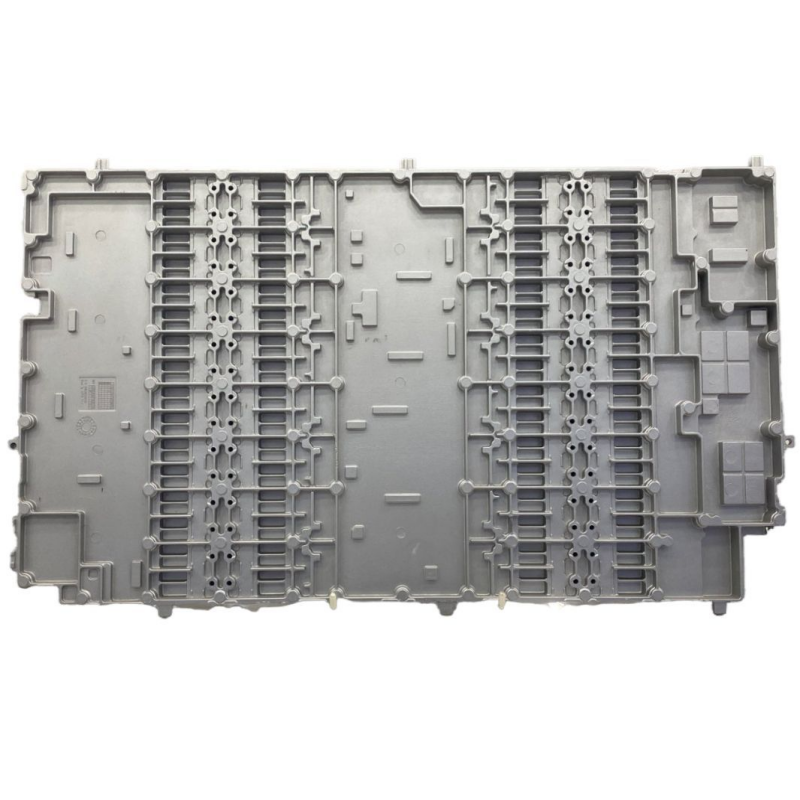

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава -

Рулевое колесо

Рулевое колесо -

Алюминиевый Корпус

Алюминиевый Корпус -

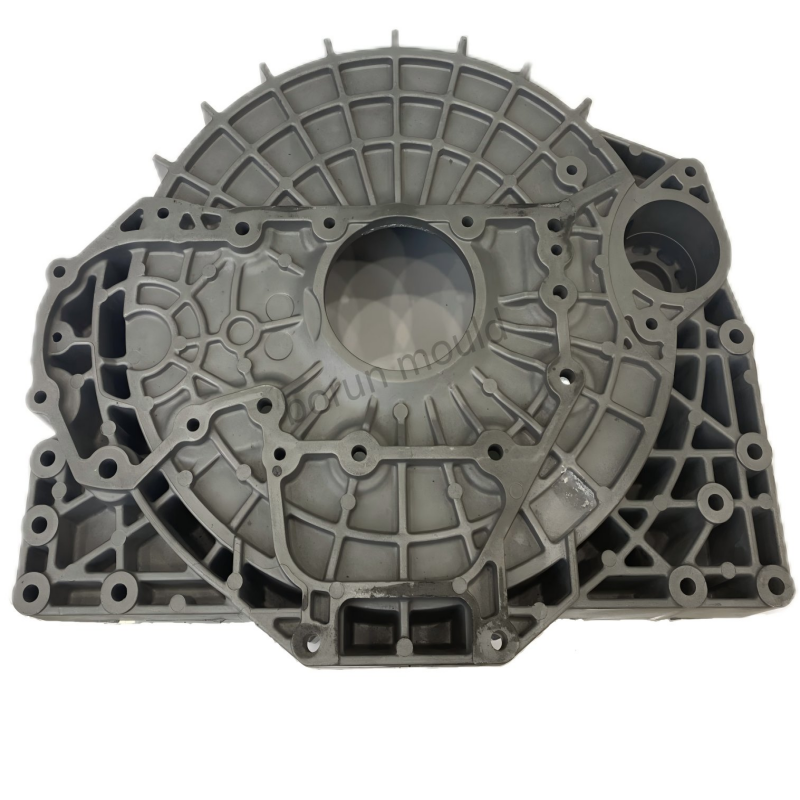

Алюминиевый Крышка корпуса маховика

Алюминиевый Крышка корпуса маховика -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав) -

Алюминиевый Боковой корпус электромотора

Алюминиевый Боковой корпус электромотора -

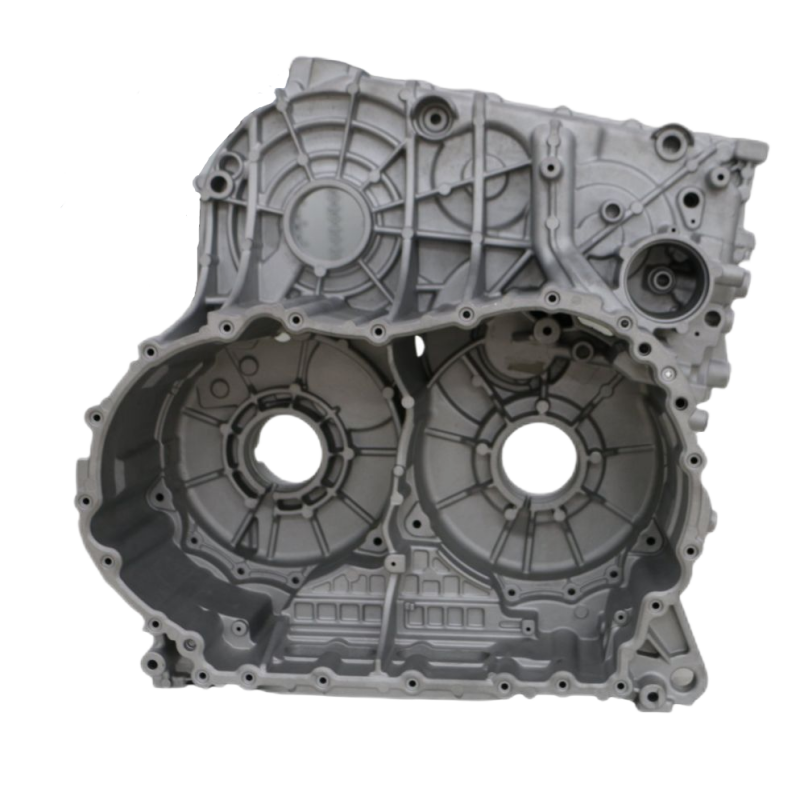

Алюминиевый Корпус гидротрансформатора

Алюминиевый Корпус гидротрансформатора -

Алюминиевый Экранированный корпус

Алюминиевый Экранированный корпус -

Передняя кабина REEV

Передняя кабина REEV -

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

Электрораспределительная коробка для новых энергетических систем

Электрораспределительная коробка для новых энергетических систем

Связанный поиск

Связанный поиск- Производитель экономически эффективных форм для литья под давлением

- Дешевые поставщики интегрированных форм для литья под давлением

- Дешевые производители автомобильных форм для литья под давлением

- Дешевые поставщики транспортного средства формы для литья под давлением

- Дешевые производители форм для литья стали

- Лучшие покупатели форм 1:1 из Китая

- Цена на бывшие в употреблении формы для литья под давлением

- Поставщики форм для литья медицинских приборов

- Поставщики литья под давлением

- Цена формы для литья под давлением на заказ