Производитель дешевых форм для литья под давлением анализ потока

Итак, **производитель дешевых форм для литья под давлением**. Звучит просто, но на деле – это постоянный поиск баланса между ценой, качеством и сроком службы. Часто новички, особенно те, кто только врывается в эту сферу, переоценивают важность идеальной геометрии и чрезмерно усложняют конструкцию. Мы же, как правило, сталкиваемся с другой проблемой – оптимизацией процесса, а именно – с управлением потоком расплава. Это не просто теоретический аспект, это краеугольный камень экономии и качества готовой детали.

Почему анализ потока критичен для экономии?

Многие начинающие компании, стремясь снизить стоимость, фокусируются исключительно на выборе дешевых материалов и минимизации технологических операций. Однако игнорирование **анализа потока расплава** приводит к множеству проблем. Например, неравномерная усадка, дефекты поверхности (линии разделения, поломки), образование воздушных карманов – все это увеличивает количество брака, требующее дорогостоящей переработки, или вовсе делает детали непригодными. И это еще не все. Неэффективный поток может потребовать увеличения давления и температуры, что опять же влияет на стоимость эксплуатации оборудования и энергопотребление.

Я помню один случай, когда мы работали над формой для корпуса электроприбора. Клиент изначально настаивал на минимальной стоимости, и мы попытались максимально упростить конструкцию. В итоге, после первых партий, деталь постоянно имела дефекты – были заметны следы неправильного заполнения. Оказалось, что изначально предполагаемая геометрия, хотя и казалась простой, создавала узкие места, где расплав задерживался и плохо заполнял полости. Потребовался пересмотр проекта, небольшой, но очень важный, чтобы улучшить **анализ потока расплава** и обеспечить равномерное заполнение.

Методы и инструменты анализа потока

В настоящее время существует несколько методов для оценки и оптимизации **анализа потока расплава**. От простых визуальных оценок до сложных компьютерных симуляций. Самый простой – это, конечно, визуальный осмотр готовой детали. Понять, где возникли проблемы, можно по характерным дефектам. Но это достаточно субъективно и не позволяет выявить все потенциальные недостатки.

Более продвинутый подход – это использование программного обеспечения для моделирования расплава (Moldflow, SolidWorks Plastics и другие). Они позволяют смоделировать процесс заполнения формы, оценить давление, температуру, скорость потока и выявить области, где возможны дефекты. Конечно, такое моделирование требует определенных навыков и времени, но в большинстве случаев окупается за счет снижения количества брака и оптимизации конструкции. В ООО Чунцин Борун Пресс-формы мы активно используем подобные инструменты, особенно для сложных проектов, где каждый этап требует тщательного анализа.

Важность учета теплового режима

Стоит отдельно отметить важность учета теплового режима. Неравномерное охлаждение может привести к деформациям и трещинам. Для этого необходимо учитывать теплопроводность материала, конструкцию формы (наличие охлаждающих каналов) и скорость охлаждения. Здесь часто возникают сложности, особенно при работе с сложными деталями, имеющими разные толщины стенок. При проектировании охлаждающих каналов важно учитывать не только их расположение, но и диаметр, форму и количество.

Реальный опыт: оптимизация формы для автомобильного компонента

Недавно мы работали над формой для детали подвески автомобиля. Клиент требовал высокой точности и надежности, но бюджет был ограничен. Изначально предлагалась довольно сложная конструкция с большим количеством элементов. Мы предложили альтернативный вариант, который был проще в изготовлении, но требовал более тщательной оптимизации **анализа потока расплава**. При помощи Moldflow мы смоделировали процесс заполнения формы и выявили несколько узких мест, где расплав задерживался. Мы внесли небольшие изменения в конструкцию, изменили геометрию входного канала и расположение охлаждающих каналов. В итоге, после нескольких итераций, мы добились значительного улучшения качества детали и снижения количества брака.

Ключевой момент здесь – это не только использование дорогого программного обеспечения, но и опыт инженера. Важно уметь правильно интерпретировать результаты моделирования и предлагать оптимальные решения. Нужно понимать, как изменение геометрии может повлиять на **анализ потока расплава** и как это повлияет на качество готовой детали.

Общие ошибки при проектировании форм для литья под давлением

В заключение хочу отметить несколько распространенных ошибок, которые допускают при проектировании **дешевых форм для литья под давлением**: недостаточное внимание к **анализу потока расплава**, неправильный выбор материалов, неправильное расположение охлаждающих каналов, недостаточное учитывание теплового режима. Игнорирование этих факторов может привести к серьезным проблемам и, в конечном итоге, к увеличению затрат.

Помните, что оптимизация процесса – это не одноразовое мероприятие, а непрерывный процесс, требующий постоянного анализа и совершенствования. Мы в ООО Чунцин Борун Пресс-формы стараемся придерживаться этого принципа, чтобы предоставлять нашим клиентам высококачественные формы по оптимальной цене. Более подробно о наших услугах и реализованных проектах можно узнать на нашем сайте:

Что дальше?

Сейчас активно изучаются новые методы анализа потока, такие как использование машинного обучения для прогнозирования дефектов. Это открывает новые возможности для оптимизации процесса и снижения затрат. Поэтому, следить за новыми тенденциями в этой области – задача **производителя дешевых форм для литья под давлением**.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Магний Кронштейн XXX CCB

Магний Кронштейн XXX CCB -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка -

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый -

Каркас сиденья

Каркас сиденья -

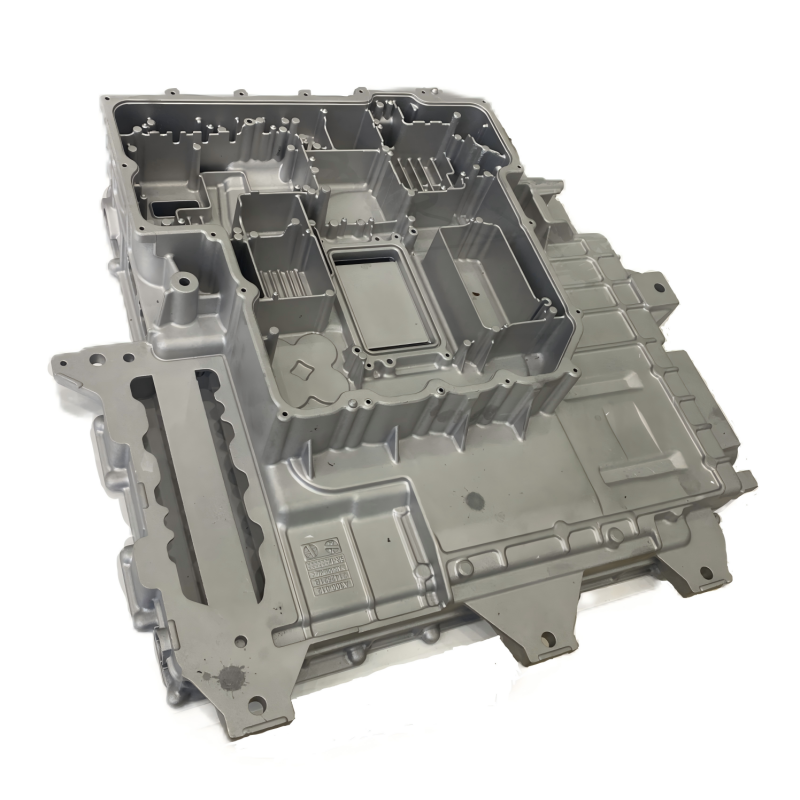

Блок электроуправления для новых источников энергии

Блок электроуправления для новых источников энергии -

Рулевое колесо

Рулевое колесо -

Алюминиевый Корпус гидротрансформатора

Алюминиевый Корпус гидротрансформатора -

Алюминиевый E16 Задний пол автомобиля

Алюминиевый E16 Задний пол автомобиля -

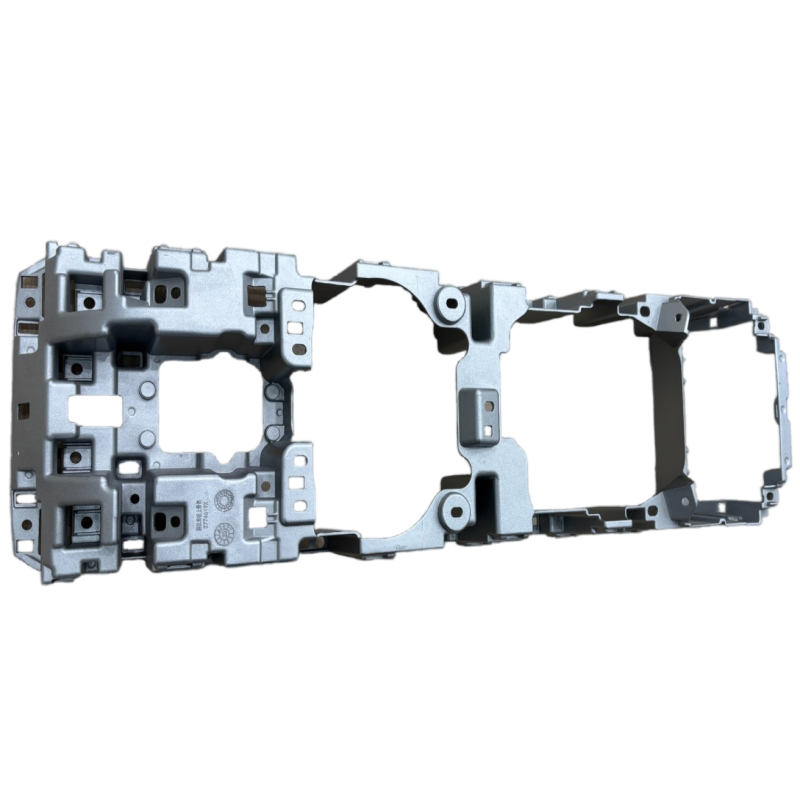

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава -

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ) -

Короб правого корпуса Алюминиевый

Короб правого корпуса Алюминиевый

Связанный поиск

Связанный поиск- Дешевые поставщики формы для литья корпуса уличного фонаря

- Формы для быстрого литья под давлением в Китае

- Китайские заводы по производству форм для литья цинковых сплавов

- Формы для литья под давлением медицинских изделий в Китае

- Цена новой энергетической формы для литья под давлением

- Поставщик пресс-формы для обрезки

- Производитель дешевых форм для литья под давлением анализ потока

- Дешевые производители литейных форм ODM

- Автомобильные детали в Китае

- Китайский производитель бальзовых покрытий для форм для литья под давлением