Производитель форм для литья в холодную камеру

В этой статье мы подробно рассмотрим производство форм для литья в холодную камеру, охватывая все аспекты, от выбора материалов до оптимизации процесса. Узнайте о ведущих производителях, технологиях и лучших практиках, чтобы добиться максимальной эффективности и качества ваших литых изделий. Мы предоставим обзор оборудования, включая холодные камеры, и дадим советы по выбору поставщика, учитывая такие факторы, как опыт, техническая поддержка и качество продукции. Получите ценную информацию о типичных ошибках и способах их избежать, а также узнайте о современных тенденциях в отрасли.

Что такое формы для литья в холодную камеру?

Формы для литья в холодную камеру, также известные как пресс-формы, используются в процессе литья под давлением для производства металлических деталей. Этот метод предполагает впрыск расплавленного металла (обычно алюминия, цинка или магния) под высоким давлением в полость формы. После затвердевания металла, форма открывается, и готовая деталь извлекается. Отличие от литья в горячую камеру заключается в том, что литьевая камера и расплавленный металл находятся отдельно от формы, что позволяет продлить срок службы формы и использовать более широкий спектр сплавов.

Основные компоненты формы для литья в холодную камеру

Пресс-формы для литья под давлением состоят из множества компонентов, которые совместно обеспечивают правильное формирование детали. К основным из них относятся:

- Полость формы: Определяет форму конечной детали.

- Система литников: Каналы, по которым расплавленный металл поступает в полость формы.

- Система охлаждения: Каналы, по которым циркулирует охлаждающая жидкость для поддержания необходимой температуры.

- Система выталкивания: Механизм, который выталкивает готовую деталь из формы.

- Плиты формы: Обеспечивают поддержку и крепление для других компонентов.

Материалы для изготовления форм

Выбор материала для формы критичен для ее долговечности и качества производимых деталей. Наиболее распространенные материалы включают:

- Сталь: Широко используется благодаря своей прочности, износостойкости и устойчивости к высоким температурам.

- Бериллиевая медь: Обладает отличной теплопроводностью, что способствует быстрому охлаждению детали.

- Специальные сплавы: Разрабатываются для конкретных применений, требующих повышенной прочности или устойчивости к коррозии.

Процесс литья под давлением в холодную камеру

Процесс литья в холодную камеру включает следующие этапы:

- Подготовка металла: Расплавление металла до необходимой температуры.

- Заполнение камеры: Дозирование расплавленного металла в литьевую камеру.

- Впрыск металла: Под высоким давлением металл впрыскивается в полость формы.

- Охлаждение: Металл охлаждается и затвердевает внутри формы.

- Открытие формы и выталкивание детали: Готовая деталь извлекается из формы.

- Обрезка и финишная обработка: Удаление лишнего материала и финишная обработка детали.

Выбор производителя форм для литья в холодную камеру

Выбор надежного производителя форм для литья в холодную камеру – ключевой фактор успеха вашего проекта. При выборе поставщика учитывайте:

- Опыт: Наличие опыта работы с аналогичными проектами.

- Технологии: Использование современного оборудования и технологий.

- Качество материалов: Применение качественных материалов для производства форм.

- Техническая поддержка: Готовность предоставить техническую поддержку и консультации.

- Цена и сроки: Соответствие цены и сроков вашим требованиям.

Некоторые ведущие производители предлагают специализированные решения. Например, ООО Чунцин Борун Пресс-формы (если бы у них был веб-сайт) может предложить индивидуальные решения для сложных задач, специализируясь на производстве высококачественных форм. Посетите их сайт (если он существует), чтобы узнать больше о предлагаемых услугах.

Преимущества и недостатки литья в холодную камеру

Преимущества:

- Высокая производительность.

- Возможность производства сложных деталей.

- Отличное качество поверхности.

- Долговечность формы.

Недостатки:

- Более высокая стоимость оборудования.

- Ограничения по используемым сплавам.

- Высокие требования к квалификации персонала.

Применение форм для литья в холодную камеру

Формы для литья в холодную камеру используются в широком спектре отраслей, включая:

- Автомобилестроение: Производство деталей двигателя, трансмиссии и кузова.

- Аэрокосмическая промышленность: Производство деталей самолетов и космических аппаратов.

- Электроника: Производство корпусов для электронных устройств.

- Строительство: Производство фурнитуры и крепежных элементов.

Типичные ошибки и способы их избежать

Чтобы избежать проблем при литье под давлением, важно учитывать следующие аспекты:

- Неправильный выбор материала: Выбирайте материал формы, соответствующий типу используемого металла и условиям эксплуатации.

- Неправильная конструкция формы: Тщательно проектируйте форму, учитывая все аспекты процесса литья.

- Недостаточный контроль температуры: Обеспечьте надлежащий контроль температуры формы и расплавленного металла.

- Неправильная обработка поверхности: Обеспечьте качественную обработку поверхности формы для обеспечения долговечности и качества деталей.

Современные тенденции в производстве форм для литья

Индустрия производства форм постоянно развивается. Ключевые тенденции включают:

- Использование аддитивных технологий (3D-печать): Для быстрого прототипирования и производства сложных форм.

- Автоматизация: Для повышения производительности и снижения затрат.

- Использование цифровых технологий: Для моделирования и анализа процесса литья.

- Экологически чистые материалы: Использование материалов, оказывающих меньшее воздействие на окружающую среду.

Заключение

Производство форм для литья в холодную камеру – сложный, но важный процесс, требующий высокой квалификации и использования передовых технологий. Выбор надежного поставщика, такого как ООО Чунцин Борун Пресс-формы (если бы они существовали), и соблюдение лучших практик позволит вам достичь выдающихся результатов и получить высококачественные литые детали для ваших проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Алюминиевый Корпус сцепления

Алюминиевый Корпус сцепления -

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

Короб правого корпуса Алюминиевый

Короб правого корпуса Алюминиевый -

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

Алюминиевый Корпус SP51

Алюминиевый Корпус SP51 -

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

Алюминиевый E16 Задний пол автомобиля

Алюминиевый E16 Задний пол автомобиля -

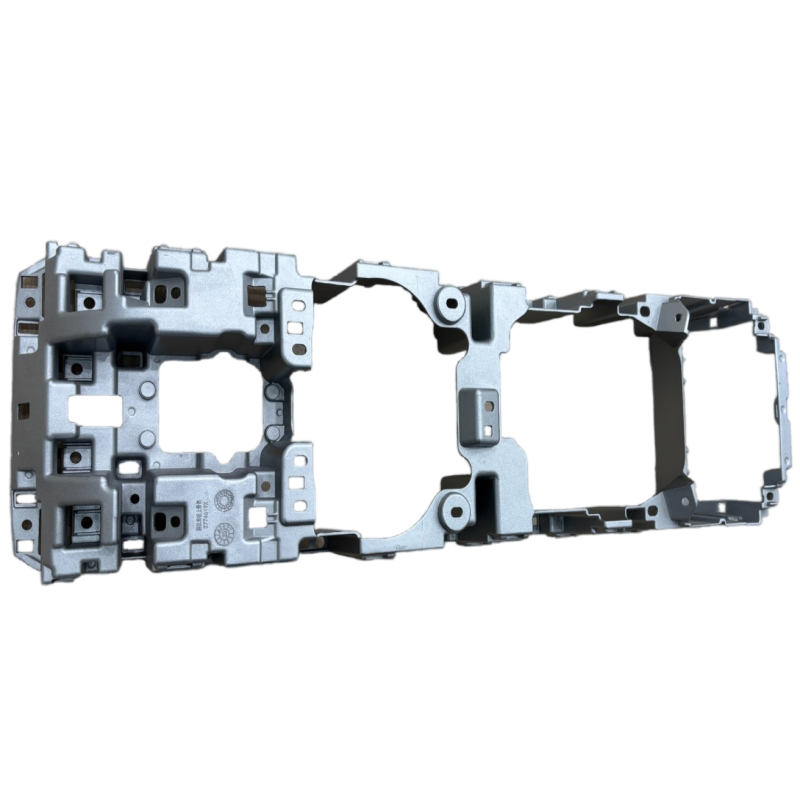

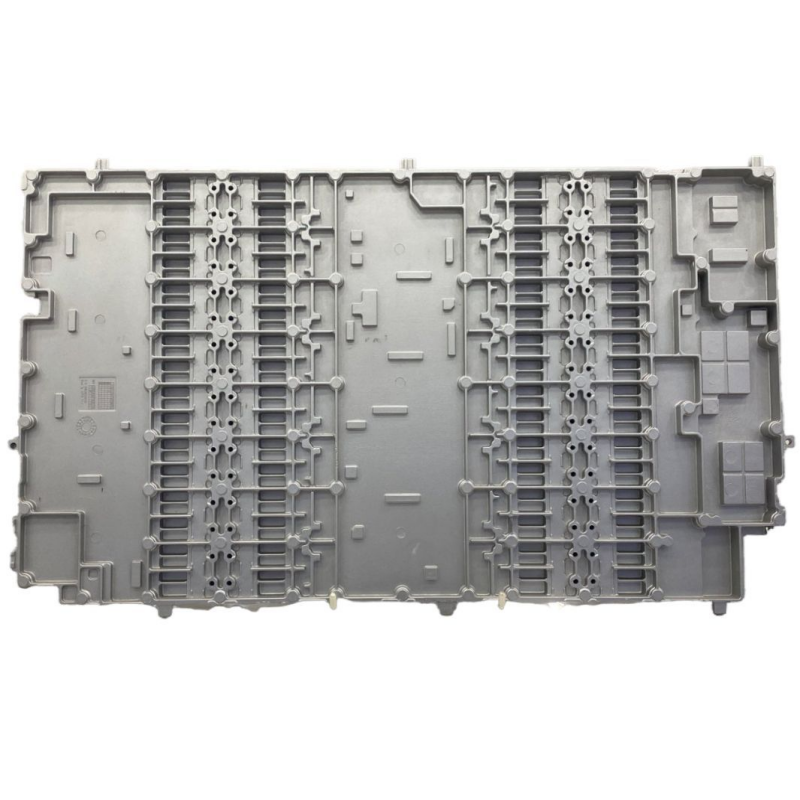

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава -

Алюминиевый Экранированный корпус

Алюминиевый Экранированный корпус -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав)

Связанный поиск

Связанный поиск- Лучшие покупатели форм для литья металлов из Китая

- Поставщики закалки пресс-форм

- Завод по производству экологически чистых форм в Китае

- Поставщики пресс-форм для автозапчастей

- Цена 3D-печати для пресс-форм

- Китайские производители форм для литья цинковых сплавов

- Дешевые поставщики мастеров пресс-форм

- Крупнейшие покупатели форм для литья под давлением грузоподъемностью 16 000 тонн

- Цена формы для литья светодиодных абажуров в Китае

- Основные покупатели форм для литья