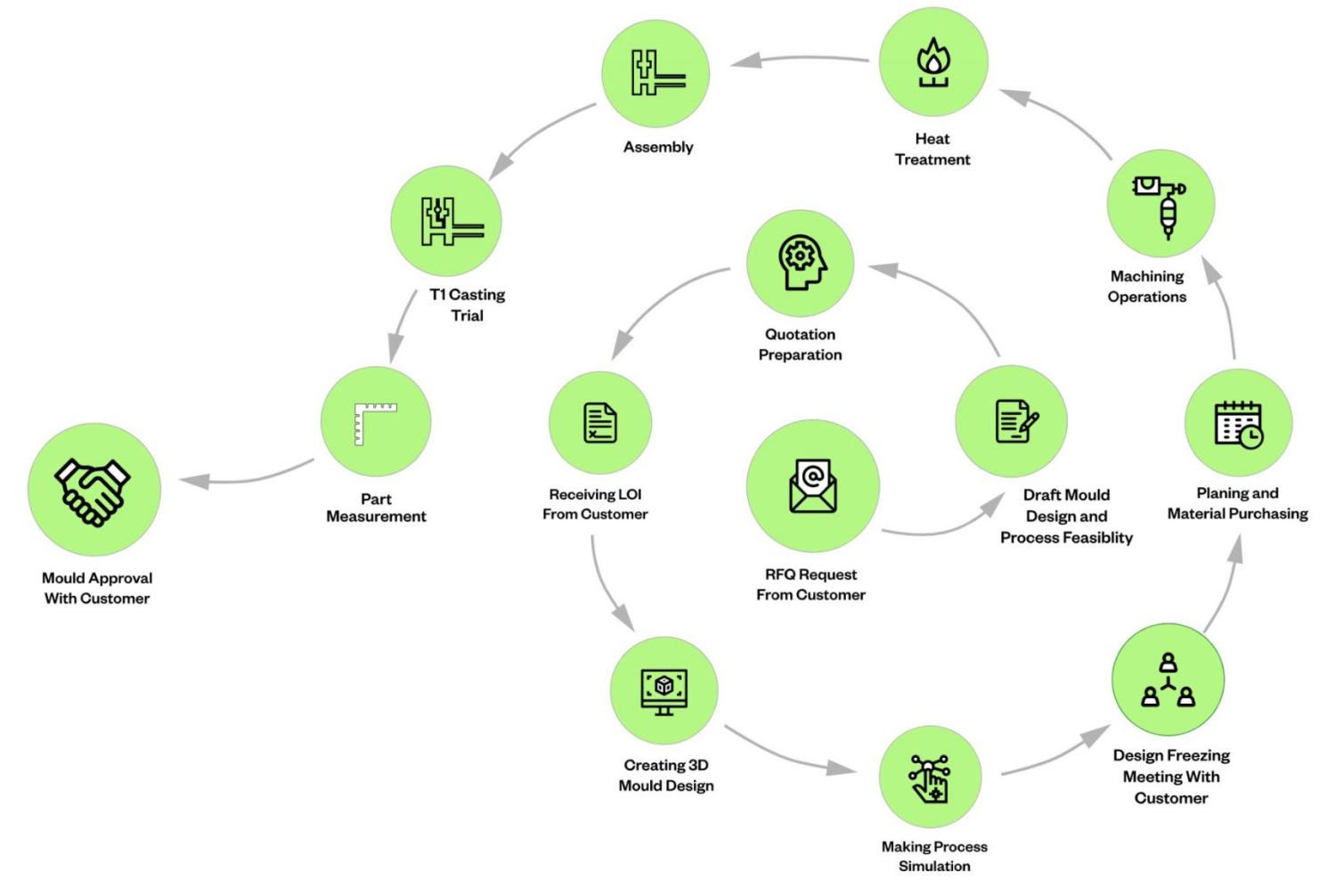

Производственный процесс (процесс обработки запросов клиентов)

1.Проектирование пресс-форм

Анализ требований: определение параметров изделия, включая материал (алюминиевые, цинковые сплавы и другие), точность размеров и объем производства.

3D-моделирование: проектирование конструкции пресс-формы с использованием CAD-программ (UG, Pro/E), включая разработку рабочей полости и сердечника, литниковой системы (магистральные и разводящие каналы), системы перелива и вентиляции, а также механизма выталкивания.

Имитационный анализ: моделирование процессов заполнения и кристаллизации с помощью CAE-программ (MAGMA) для оптимизации литниковой системы, корректировки охлаждения и минимизации дефектов (поры, усадочные раковины).

Выпуск чертежей: подготовка 2D-документации с указанием допусков и требований к обработке поверхностей, включая полировку до Ra0,2 мкм.

2.Подготовка материалов

Выбор материала: для матриц и пуансонов обычно применяют горячештамповочные стали (например, H13, SKD61), для плит - сталь 45 или P20, все материалы должны обладать стойкостью к термической усталости.

Термическая обработка: предварительная закалка (HRC 30-40) или последующая вакуумная закалка (HRC 48-52) для минимизации деформаций при обработке.

3.Точная обработка

Черновая обработка:

Фрезерование/токарная обработка: удаление основного припуска на обрабатывающих центрах с ЧПУ, оставляя припуск 0,5-1 мм для чистовой обработки.

Сверление: обработка отверстий направляющих колонн и охлаждающих каналов (с избеганием пересечений).

Получистовая обработка: дополнительная корректировка формы с припуском 0,1-0,3 мм.

Чистовая обработка:

Электроэрозионная обработка (ЭЭО): обработка глубоких пазов и сложных поверхностей (например, зубчатых профилей) с использованием электродов из меди или графита.

Высокоскоростное фрезерование (HSM): обработка поверхностей с высокой чистотой (Ra0,8 мкм и менее) твердосплавным инструментом.

Проволочная резка: изготовление прецизионных отверстий сложной формы (например, отверстий толкателей).

Обработка поверхности:

Полировка: зеркальная полировка рабочей полости (Ra0,2 мкм и менее) для уменьшения прилипания.

Покрытие: нанесение нитрида титана (TiN) для повышения износостойкости.

4.Сборка пресс-формы

Монтаж компонентов: установка базовых плит, направляющих колонн и втулок, плит выталкивателей, механизмов угловых стержней и других компонентов с обеспечением зазоров подвижных частей (0,02-0,05 мм).

Тестирование смыкания: проверка плотности прилегания поверхности разъёма с помощью контактной краски, устранение проблем с облоем.

Проверка системы охлаждения: тестирование герметичности и равномерности потока воды.

5.Испытания и наладка

Пробное литьё: выполнение пробных отливок на машине литья под давлением (например, LK, Buhler) с начальной низкой скоростью впрыска и постепенной регулировкой параметров (давление 200-400 Бар, скорость 3-6 м/с).

Анализ дефектов:

Холодные спаи: повышение температуры пресс-формы (180-220°C) или скорости впрыска.

Облой: увеличение усилия смыкания или корректировка поверхности разъёма.

Газовые поры: оптимизация вентиляции или снижение скорости впрыска.

Проверка для серийного производства: проведение 500-1000 циклов литья для подтверждения стабильности работы пресс-формы.

6.Обслуживание и уход

Регулярное техническое обслуживание: Проверка износа рабочей полости каждые 5000 циклов, полировка или замена поврежденных компонентов.

Антикоррозийная обработка: Нанесение антикоррозийного масла при длительном простое, осушение охлаждающих каналов.

Ключевые рекомендации

Точность обработки: Допуск рабочей полости обычно ±0,02 мм, плоскостность поверхности разъема ≤0,03 мм.

Тепловой баланс: Расстояние от охлаждающего канала до поверхности формы должно составлять 2-3 диаметра канала (например, 15-20 мм для канала φ8 мм).

Усадка материала: Коэффициент усадки алюминиевых сплавов около 0,5-0,7%, что необходимо учитывать при проектировании.