Производство форм для литья под давлением

В этой статье мы подробно рассмотрим производство форм для литья под давлением, охватывая все аспекты этого процесса – от проектирования и выбора материалов до изготовления и обслуживания. Вы узнаете о передовых технологиях, влиянии на качество продукции и как оптимизировать производство форм для достижения максимальной эффективности и прибыльности. Мы также рассмотрим актуальные примеры и практические советы, которые помогут вам улучшить свои процессы и добиться успеха в этой динамичной отрасли.

Введение в производство форм для литья под давлением

Производство форм для литья под давлением – это ключевой этап в изготовлении широкого спектра изделий из различных материалов, таких как пластик, алюминий, цинк и магний. Этот процесс позволяет создавать сложные и точные детали с высокой скоростью и эффективностью. От автомобильных компонентов до медицинского оборудования – формы для литья под давлением играют критическую роль в современной промышленности.

Этапы производства форм для литья под давлением

Проектирование формы

Первый этап – проектирование формы для литья под давлением. Это включает в себя анализ требований к изделию, выбор подходящих материалов, определение размеров формы и разработку ее конструкции. Важно учитывать такие факторы, как усадка материала, тепловое расширение и условия литья.

Для проектирования часто используются специализированные CAD/CAM системы, такие как AutoCAD, SolidWorks и Moldflow. Moldflow, например, позволяет моделировать процесс литья и предсказывать возможные дефекты, что помогает оптимизировать конструкцию формы.

Выбор материалов

Выбор материалов для производства форм критически важен. Наиболее распространенные материалы включают инструментальные стали, такие как H13 и P20, которые отличаются высокой прочностью, износостойкостью и устойчивостью к высоким температурам и давлению.

Выбор материала зависит от типа производимого изделия, объема производства и свойств используемого материала для литья (например, пластика или металла). Например, для высокотиражного производства пластиковых деталей часто используются стали с высокой твердостью, а для производства прототипов или небольших партий могут применяться более доступные материалы.

Изготовление формы

Изготовление формы для литья под давлением включает в себя обработку металла с использованием различных методов, таких как фрезерование, токарная обработка, электроэрозионная обработка (EDM) и полировка. Точность обработки является ключевым фактором для качества конечного изделия.

Современные станки с ЧПУ (числовым программным управлением) позволяют достигать высокой точности и повторяемости при изготовлении сложных форм.

Сборка и тестирование формы

После изготовления всех компонентов форма собирается и подвергается тестированию. Тестирование включает в себя пробное литье для проверки геометрии изделия, выявления возможных дефектов и оптимизации параметров литья.

Этот этап позволяет выявить и устранить проблемы до начала серийного производства, что существенно снижает затраты и повышает качество продукции.

Типы форм для литья под давлением

Формы для литья пластмасс

Эти формы используются для производства пластиковых изделий. Они могут быть двух- или трехкомпонентными, в зависимости от сложности изделия. Важно учитывать температуру плавления и свойства используемого пластика.

Формы для литья алюминия

Формы для литья алюминия должны выдерживать высокие температуры и давление. Для их изготовления используются специальные стали и сплавы, обладающие высокой теплостойкостью и прочностью.

Формы для литья цинка

Для литья цинка используются формы, которые обеспечивают высокую точность размеров и хорошую поверхность изделия. Цинк обладает низкой температурой плавления, что упрощает процесс литья.

Оптимизация производства форм для литья под давлением

Выбор правильных материалов

Выбор подходящих материалов для формы играет ключевую роль в долговечности и качестве производимых изделий. Качественные материалы снижают износ и увеличивают срок службы формы.

Использование передовых технологий

Применение современных технологий, таких как CAD/CAM системы, 3D-печать для прототипирования и CNC обработка, позволяет сократить сроки изготовления, повысить точность и снизить затраты.

Регулярное техническое обслуживание

Регулярное техническое обслуживание форм – это залог их долговечности и высокого качества производимых изделий. Это включает в себя очистку, смазку и своевременный ремонт.

Преимущества литья под давлением

- Высокая скорость производства

- Высокая точность размеров

- Широкий выбор материалов

- Возможность изготовления сложных изделий

- Минимальные отходы материала

Недостатки литья под давлением

- Высокие первоначальные затраты на изготовление формы

- Ограничения по размерам изделий

- Необходимость квалифицированного персонала

Примеры успешного производства форм для литья под давлением

Рассмотрим несколько успешных кейсов.

Кейс 1: Производство автомобильных компонентов. Производство пластиковых деталей для автомобилей, таких как бамперы, приборные панели и внутренние элементы. Применение форм для литья под давлением позволило достичь высокой производительности и соответствия строгим требованиям качества.

Кейс 2: Производство медицинского оборудования. Изготовление пластиковых корпусов для медицинских приборов, шприцев и других медицинских изделий. Точность и безопасность являются критическими факторами.

Кейс 3: Производство электроники. Создание корпусов для смартфонов, ноутбуков и других электронных устройств. Производство форм для литья под давлением обеспечивает высокую точность и эстетический вид.

Технологии будущего в производстве форм

Развитие технологий в области производства форм для литья под давлением не стоит на месте.

3D-печать: Использование 3D-печати для создания прототипов и даже готовых форм, особенно для небольших партий продукции, является перспективным направлением.

Искусственный интеллект: Применение искусственного интеллекта для оптимизации процессов литья, прогнозирования дефектов и автоматизации производства.

Умные формы: Встраивание датчиков в формы для мониторинга температуры, давления и других параметров, что позволяет улучшить контроль качества.

Заключение

Производство форм для литья под давлением – это сложный, но крайне важный процесс в современной промышленности. Понимание его основных этапов, выбор правильных материалов и применение передовых технологий позволяет добиться высокой эффективности и качества продукции. Стремление к оптимизации и постоянное совершенствование процессов – залог успеха в этой области.

С учетом изложенного, компания ООО Чунцин Борун Пресс-формы предлагает свои услуги в области производства форм для литья под давлением, обеспечивая высокое качество и индивидуальный подход к каждому проекту.

Мы готовы помочь вам с проектированием, изготовлением и обслуживанием форм для достижения ваших производственных целей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Магний Кронштейн XXX CCB

Магний Кронштейн XXX CCB -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

Масляный поддон автомобиля

Масляный поддон автомобиля -

Рулевое колесо

Рулевое колесо -

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

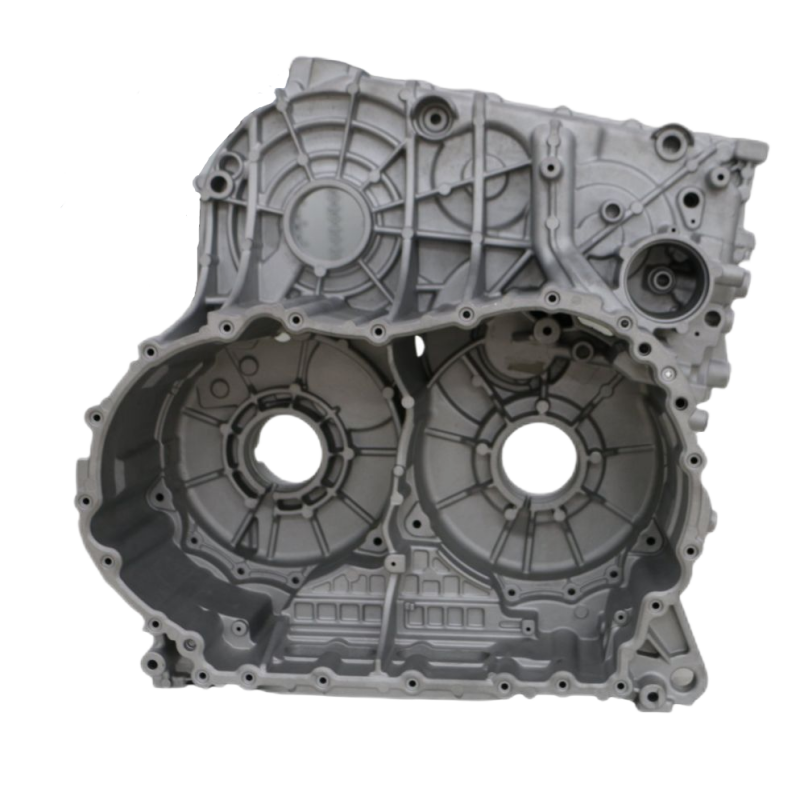

Алюминиевый Боковой корпус электромотора

Алюминиевый Боковой корпус электромотора -

Каркас сиденья

Каркас сиденья -

Алюминиевый Корпус электромотора

Алюминиевый Корпус электромотора -

Передняя кабина REEV

Передняя кабина REEV -

Алюминиевый Подставка под кронштейн

Алюминиевый Подставка под кронштейн -

Охлаждающая вода HME MEB

Охлаждающая вода HME MEB -

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ)

Связанный поиск

Связанный поиск- Дешевые формы для литья под давлением на заказ от ведущих покупателей

- Китайские производители пресс-форм для штамповки

- Цена формы для литья под давлением из алюминиевого сплава

- Заводы по производству форм для литья под давлением в Китае

- Цена литейного оборудования

- Производство литейных форм в Китае

- Дешевые поставщики многоскользящих форм

- Ведущие покупатели литейных форм для коммуникационного оборудования из Китая

- Ведущий покупатель форм с трещинами в Китае

- Поставщики производства пресс-форм