Установка для термической обработки формы

В этой статье мы подробно рассмотрим все аспекты установки для термической обработки формы, от выбора оборудования до оптимизации процесса. Вы узнаете о различных типах печей, методах нагрева, контроле температуры и способах обеспечения качества обработки. Мы предоставим практические советы, примеры и рекомендации, которые помогут вам повысить эффективность и качество вашей работы.

Что такое Установка для термической обработки формы?

Установка для термической обработки формы – это специализированное оборудование, предназначенное для нагрева и охлаждения форм, используемых в различных производственных процессах. Термическая обработка изменяет свойства материала формы, повышая ее прочность, износостойкость и другие характеристики. Правильный выбор и эксплуатация установки критически важны для достижения желаемого качества конечного продукта.

Виды Установок для термической обработки формы

Существует множество типов установок для термической обработки формы, различающихся по принципу работы, размерам и функциональности. Вот некоторые из наиболее распространенных:

Печи сопротивления

Это самый распространенный тип печей, в которых нагрев осуществляется за счет электрического тока, проходящего через нагревательные элементы. Они просты в эксплуатации, надежны и обеспечивают равномерный нагрев.

Вакуумные печи

Вакуумные печи используются для термообработки в вакууме, что позволяет избежать окисления материала и улучшить его свойства. Они особенно подходят для обработки сложных форм и материалов.

Печи с контролируемой атмосферой

Эти печи позволяют контролировать состав атмосферы внутри печи, что позволяет проводить различные виды термообработки, такие как цементация, азотирование и другие.

Индукционные печи

Индукционные печи используют электромагнитное поле для нагрева материала. Они обеспечивают быстрый и точный нагрев, что делает их идеальными для локальной термообработки.

Основные этапы Термической обработки формы

Процесс термической обработки формы обычно включает в себя следующие этапы:

Подготовка формы

Перед термообработкой форма тщательно очищается от загрязнений и ржавчины. При необходимости выполняется предварительный нагрев формы.

Нагрев

Форма нагревается до заданной температуры в соответствии с технологическими параметрами. Скорость нагрева и выдержки выбираются в зависимости от материала формы и требуемых свойств.

Выдержка

Форма выдерживается при заданной температуре в течение определенного времени. Это необходимо для достижения равномерного прогрева и изменения свойств материала.

Охлаждение

После выдержки форма охлаждается. Охлаждение может осуществляться различными способами, такими как воздушное охлаждение, масляное охлаждение или закалка в воде. Выбор способа охлаждения зависит от материала формы и требуемых свойств.

Выбор Установки для термической обработки формы

Выбор подходящей установки для термической обработки формы зависит от множества факторов, таких как:

- Тип материала формы: Разные материалы требуют разных температур и режимов обработки.

- Размеры формы: Необходимо учитывать габариты формы при выборе печи.

- Требуемые свойства: Важно понимать, какие свойства должны быть достигнуты в результате термообработки (прочность, твердость, износостойкость и т.д.).

- Производственные объемы: Необходимо учитывать объем производства и планируемую загрузку печи.

- Бюджет: Стоимость оборудования и эксплуатационные расходы также являются важным фактором.

Наши специалисты из ООО Чунцин Борун Пресс-формы всегда готовы помочь вам с выбором оптимального оборудования, учитывая ваши конкретные потребности.

Контроль качества термической обработки формы

Для обеспечения высокого качества термообработки необходимо тщательно контролировать процесс. Вот основные методы контроля:

Контроль температуры

Используются термопары и датчики для измерения температуры внутри печи и на поверхности формы. Важно обеспечить точное соответствие температуры заданным параметрам.

Контроль времени выдержки

Время выдержки должно быть точно соблюдено в соответствии с технологическими требованиями.

Контроль твердости

После термообработки проводится измерение твердости материала формы. Это позволяет оценить эффективность обработки.

Контроль микроструктуры

Для более детального анализа используется микроскопия. Это позволяет оценить изменения в микроструктуре материала, которые произошли в процессе термообработки.

Преимущества профессиональной термической обработки формы

Профессиональная термическая обработка формы предлагает следующие преимущества:

- Повышенная прочность и износостойкость форм: Это увеличивает срок службы форм и снижает затраты на их замену.

- Улучшенное качество конечной продукции: Качественные формы обеспечивают более точное и стабильное производство.

- Оптимизация производственных процессов: Правильно обработанные формы способствуют повышению производительности и эффективности.

- Снижение затрат на обслуживание: Правильная обработка форм снижает потребность в ремонте и обслуживании.

Примеры применения термической обработки формы

Термическая обработка формы широко применяется в различных отраслях промышленности:

- Автомобильная промышленность: Для изготовления форм для литья под давлением, штамповки и других процессов.

- Авиационная промышленность: Для производства форм для деталей самолетов и вертолетов.

- Производство электроники: Для изготовления форм для литья пластмасс, используемых в электронике.

- Производство медицинского оборудования: Для изготовления форм для медицинских инструментов и оборудования.

Рекомендации по эксплуатации установок для термической обработки формы

Для обеспечения долговечности и эффективной работы установки для термической обработки формы рекомендуется:

- Регулярное техническое обслуживание: Необходимо регулярно проводить осмотр и обслуживание оборудования.

- Соблюдение инструкций по эксплуатации: Важно строго соблюдать все инструкции производителя.

- Обучение персонала: Персонал, работающий с установкой, должен пройти соответствующее обучение.

- Использование качественных материалов: Необходимо использовать качественные материалы для обработки форм.

- Контроль качества: Необходимо регулярно проводить контроль качества термообработки.

Заключение

Установка для термической обработки формы является важным элементом производственного процесса. Правильный выбор, эксплуатация и обслуживание оборудования, а также тщательный контроль качества, позволяют получить формы высокого качества и повысить эффективность производства. Если вы хотите узнать больше о термической обработке формы или вам нужна помощь в выборе оборудования, обратитесь к специалистам ООО Чунцин Борун Пресс-формы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

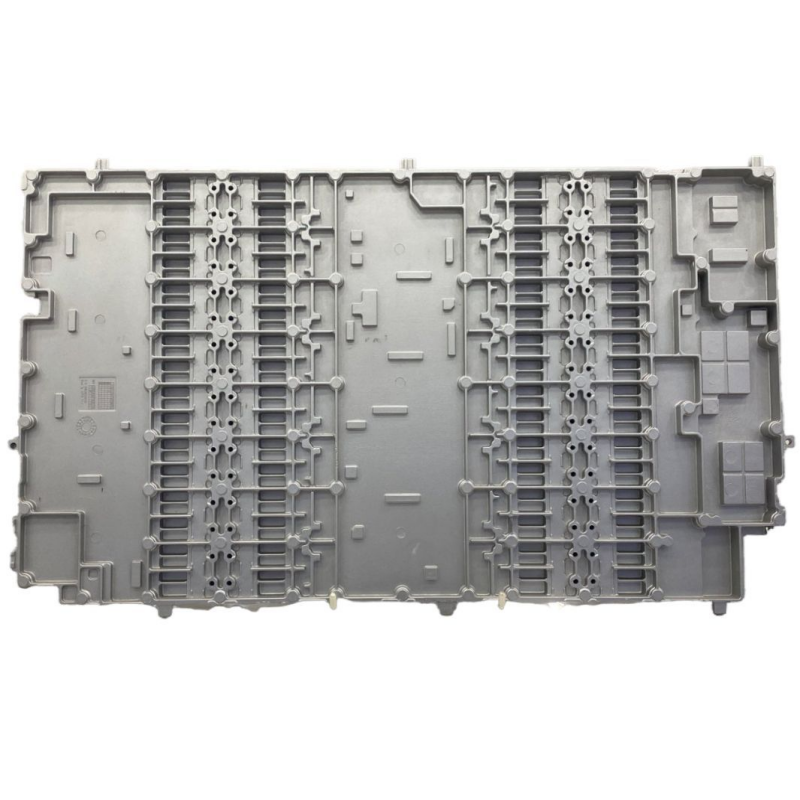

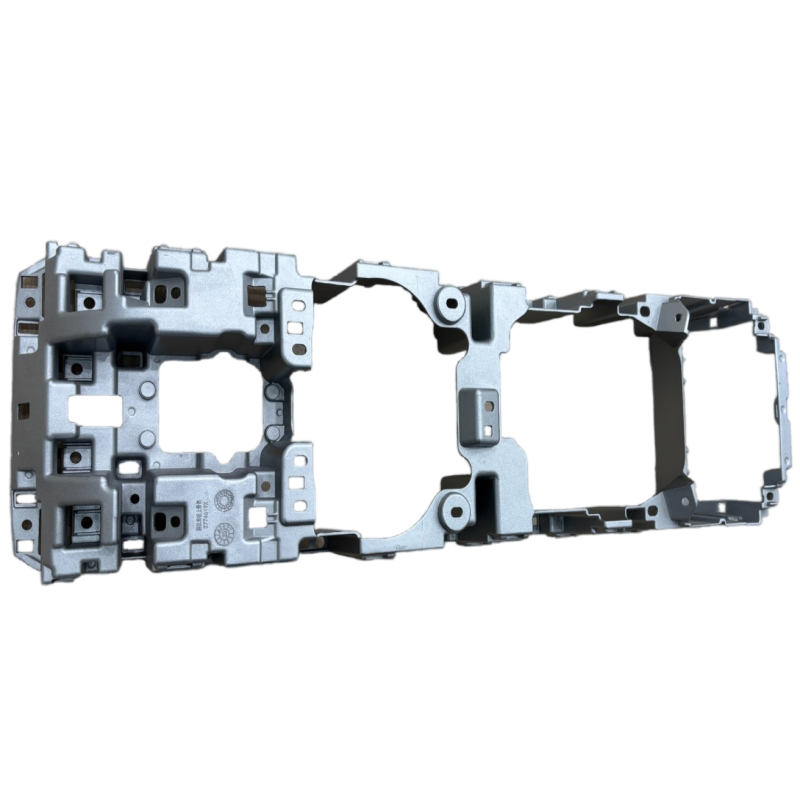

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава -

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

Алюминиевый Основной короб электроавтомобиля

Алюминиевый Основной короб электроавтомобиля -

Масляный поддон автомобиля

Масляный поддон автомобиля -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав) -

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка -

Корпус холодного воздуха

Корпус холодного воздуха -

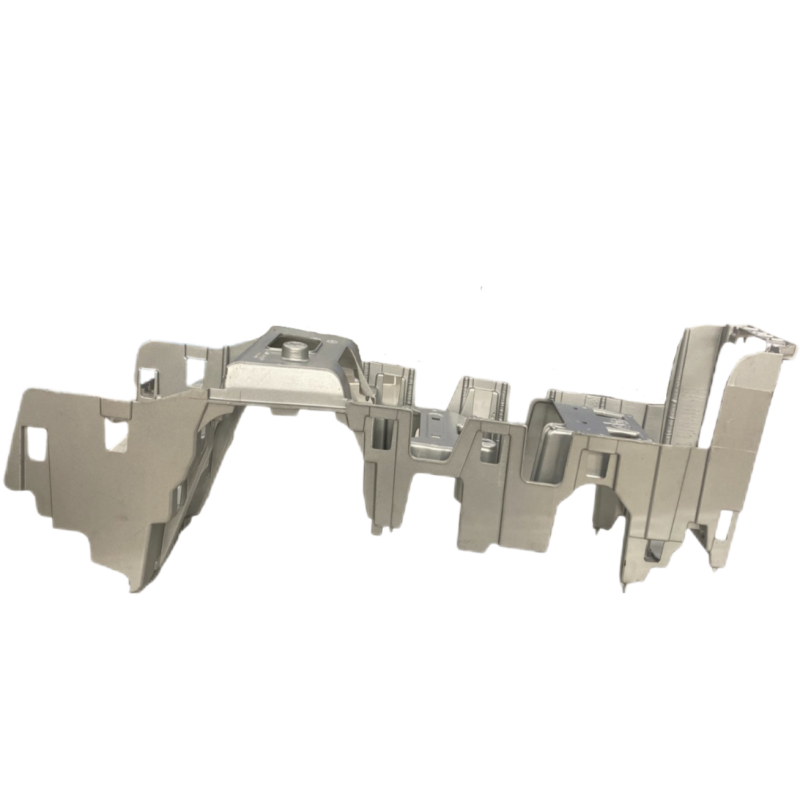

Каркас сиденья

Каркас сиденья -

Алюминиевый Корпус SP51

Алюминиевый Корпус SP51 -

Передняя кабина REEV

Передняя кабина REEV -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора

Связанный поиск

Связанный поиск- Цена частей формы

- Пресс-формы для колесных сплавов

- Дешевые поставщики экономически эффективных форм для литья под давлением

- Ведущий китайский покупатель форм для изготовления корпусов аккумуляторов из Китая

- Цены на производство пресс-форм

- Ведущий покупатель форм для быстрого литья под давлением в Китае

- Дешевые поставщики частей формы для литья под давлением

- Поставщики интегрированных пресс-форм

- Цена обработки литейной формы в Китае

- Заводы по производству пресс-форм для литья пластмасс под давлением