Установки для закалки пресс-форм

Закалка пресс-форм является критическим процессом для обеспечения их долговечности, прочности и устойчивости к износу. Правильно выполненная закалка увеличивает срок службы пресс-форм и позволяет изготавливать качественные изделия. В этой статье мы рассмотрим все аспекты, связанные с установками для закалки пресс-форм, от выбора оборудования до оптимизации процесса.

Что такое закалка пресс-форм и зачем она нужна?

Закалка – это термическая обработка металла, направленная на повышение его твердости и прочности. В контексте производства пресс-форм, закалка необходима для:

- Увеличения износостойкости пресс-формы.

- Повышения сопротивления деформации.

- Увеличения срока службы пресс-формы.

Типы установок для закалки пресс-форм

Существует несколько основных типов установок для закалки пресс-форм, каждый из которых имеет свои особенности и преимущества:

Вакуумные печи

Вакуумные печи обеспечивают закалку в контролируемой среде, что минимизирует окисление и деформацию. Это позволяет получить высокое качество закалки и точность размеров. Они идеально подходят для работы с высококачественными сталями, используемыми в производстве пресс-форм. В вакуумных печах можно проводить закалку, отпуск и другие виды термообработки. Обычно, вакуумные печи используют для закалки пресс-форм для литья под давлением, где требуются высокие точность и качество.

Печи с контролируемой атмосферой

Эти печи используют защитные газы (например, азот или аргон) для предотвращения окисления. Они предлагают более доступное решение, чем вакуумные печи, но могут требовать более тщательного контроля параметров процесса. Печи с контролируемой атмосферой часто применяются для закалки пресс-форм для штамповки.

Индукционные установки

Индукционная закалка использует электромагнитное поле для нагрева поверхности металла. Это позволяет осуществлять локальную закалку, что особенно полезно для упрочнения определенных участков пресс-формы. Индукционная закалка характеризуется высокой скоростью и эффективностью. Она часто применяется для закалки небольших пресс-форм и деталей.

Процесс закалки пресс-форм

Процесс закалки включает в себя несколько этапов:

Нагрев

Пресс-форма нагревается до определенной температуры, зависящей от типа стали. Важно обеспечить равномерный нагрев, чтобы избежать деформации.

Выдержка

Пресс-форма выдерживается при заданной температуре в течение определенного времени, чтобы обеспечить полное мартенситное превращение.

Охлаждение

После выдержки пресс-форма быстро охлаждается (обычно в масле или воде) для достижения необходимой твердости.

Отпуск

Отпуск – это повторный нагрев закаленной стали до более низкой температуры, чтобы снизить хрупкость и снять внутренние напряжения.

Выбор установки для закалки

Выбор подходящей установки для закалки пресс-форм зависит от нескольких факторов:

- Тип используемой стали.

- Размер и форма пресс-формы.

- Требуемая твердость и точность.

- Бюджет.

Рекомендуется проконсультироваться со специалистом по термообработке для оптимального выбора оборудования.

Параметры и характеристики установок для закалки

При выборе установки для закалки пресс-форм необходимо учитывать следующие параметры:

- Максимальная температура нагрева.

- Размер рабочей камеры.

- Скорость нагрева и охлаждения.

- Возможность контроля атмосферы.

- Тип используемого охладителя (масло, вода, газ).

- Наличие систем автоматизации и контроля.

Обслуживание и эксплуатация установок для закалки

Правильное обслуживание и эксплуатация установки для закалки пресс-форм продлевает срок ее службы и обеспечивает высокое качество закалки. Регулярно проверяйте состояние печи, системы охлаждения и управляющей электроники. Проводите плановое техническое обслуживание в соответствии с рекомендациями производителя.

Примеры и кейсы

Для демонстрации эффективности различных типов установок для закалки пресс-форм, рассмотрим несколько реальных примеров:

Кейс 1: Вакуумная печь для пресс-форм литья под давлением

Использование вакуумной печи для закалки пресс-форм для литья под давлением позволило компании снизить количество брака на 15% и увеличить срок службы пресс-форм на 20%. Данные были получены после 6 месяцев использования оборудования.

Кейс 2: Индукционная закалка для локального упрочнения

Применение индукционной закалки для упрочнения режущих кромок штампов позволило компании уменьшить время простоя оборудования из-за замены пресс-форм на 10%, а также сократить затраты на материалы.

Заключение

Выбор и правильное использование установок для закалки пресс-форм – это ключевой фактор успеха в производстве пресс-форм. Уделите этому процессу должное внимание, и вы сможете значительно повысить качество своей продукции и эффективность производства. Обратитесь к ООО Чунцин Борун Пресс-формы для получения профессиональной консультации и приобретения оборудования для обработки пресс-форм.

Таблица сравнения типов установок для закалки

| Тип установки | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Вакуумная печь | Высокое качество закалки, минимальное окисление, точность размеров. | Высокая стоимость. | Пресс-формы для литья под давлением, где требуется высокая точность. |

| Печь с контролируемой атмосферой | Более доступная цена. | Требует более тщательного контроля параметров. | Пресс-формы для штамповки. |

| Индукционная установка | Высокая скорость, локальная закалка. | Ограниченное применение. | Небольшие пресс-формы, локальное упрочнение. |

Источники:

- [Ссылка на сайт производителя оборудования для термообработки, например, Ipsen]

- [Ссылка на профильный ресурс, например, Википедия - Закалка стали]

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Магний Переднее пассажирское сиденье

Магний Переднее пассажирское сиденье -

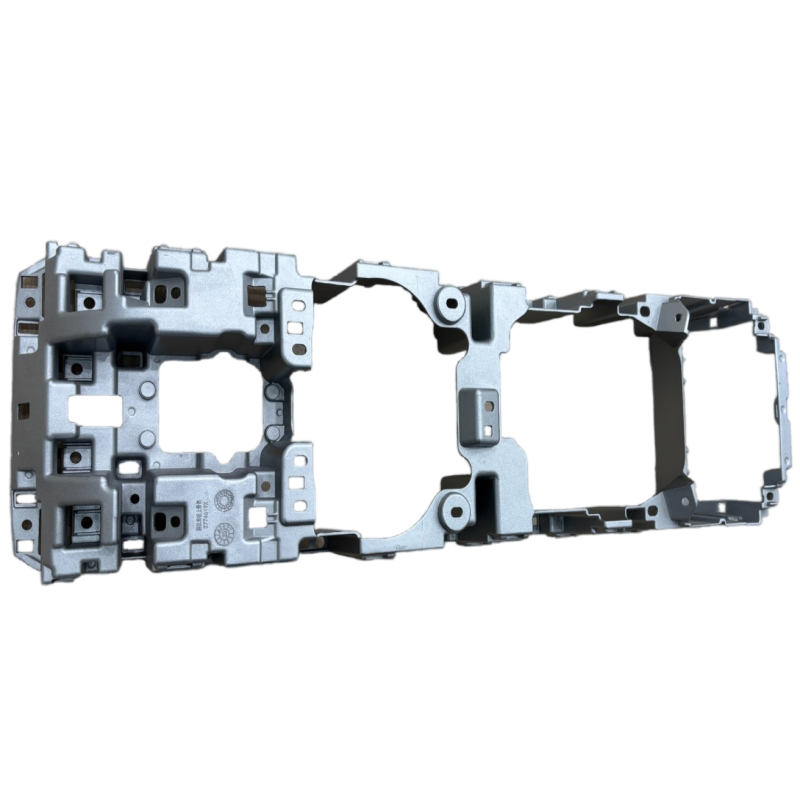

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава -

Алюминиевый Двойной корпус электрического управления

Алюминиевый Двойной корпус электрического управления -

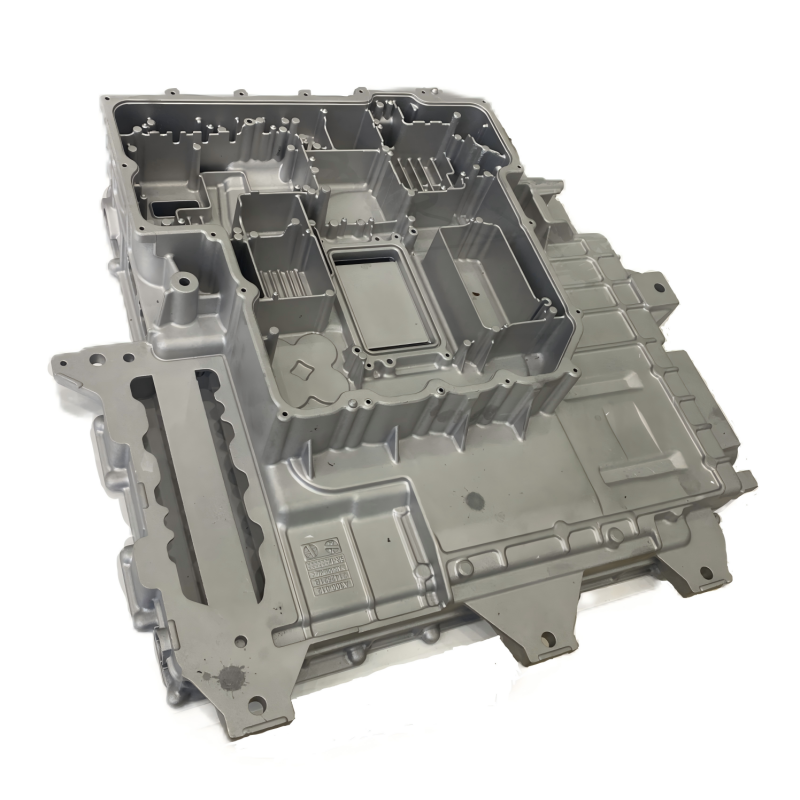

Масляный поддон автомобиля

Масляный поддон автомобиля -

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

Алюминиевый Корпус SP51

Алюминиевый Корпус SP51 -

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

Электрораспределительная коробка для новых энергетических систем

Электрораспределительная коробка для новых энергетических систем -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

Алюминиевый Корпус электрического управления

Алюминиевый Корпус электрического управления -

Алюминиевый Контурный коллектор

Алюминиевый Контурный коллектор

Связанный поиск

Связанный поиск- Ведущий китайский покупатель силы смыкания форм для литья под давлением

- Производители пресс-форм для литья пластмасс под давлением

- Дешевое производство литейных форм

- Производитель форм для литья на заказ в Китае

- Дешевые производители форм для литья алюминия под давлением

- Китайские заводы форм для литья под давлением на заказ

- Цена пресс-формы 1:1 в Китае

- Дешевые формы для литья под давлением для новых энергетических транспортных средств в Китае

- пресс форма для пластика

- Поставщики известных форм для литья под давлением