Форма для литья масляного насоса

Форма для литья масляного насоса – это критически важный элемент в производстве масляных насосов, обеспечивающий точность размеров, высокое качество поверхности и долговечность готовых изделий. В этой статье мы подробно рассмотрим все аспекты, связанные с выбором, проектированием, производством и оптимизацией форм для литья под давлением масляных насосов.

Типы форм для литья масляных насосов

Существует несколько типов форм, используемых для литья масляных насосов, каждый из которых имеет свои преимущества и недостатки:

Формы для литья под давлением

Литье под давлением является наиболее распространенным методом производства масляных насосов. Формы для литья под давлением обеспечивают высокую точность размеров и отличное качество поверхности. Они изготавливаются из прочных материалов, таких как сталь, и рассчитаны на длительный срок службы.

Формы для литья под низким давлением

Этот метод подходит для производства больших и сложных деталей. Он позволяет снизить пористость и улучшить механические свойства отливок. Формы для литья масляного насоса под низким давлением могут быть изготовлены из различных материалов, включая сталь и алюминий.

Формы для литья по выплавляемым моделям

Этот метод используется для производства сложных деталей с высокой точностью. Он включает в себя создание восковой модели, которая затем покрывается керамикой. После выплавки воска остается полость, в которую заливается расплавленный металл. Формы для литья масляного насоса по выплавляемым моделям используются, когда требуется высокая точность и сложность геометрии.

Выбор материалов для формы

Выбор материала для формы напрямую влияет на ее долговечность, стоимость и качество производимых деталей. Основные материалы:

Сталь

Сталь является наиболее распространенным материалом для форм литья под давлением. Она обладает высокой прочностью, износостойкостью и устойчивостью к высоким температурам. Различные марки стали используются в зависимости от требований к форме и конечному продукту.

Алюминий

Алюминий часто используется для форм литья под низким давлением, особенно для производства небольших партий деталей. Он легче стали, что упрощает обращение с формой, но менее износостойкий.

Другие материалы

В некоторых случаях используются другие материалы, такие как никелевые сплавы или титан, для специальных приложений, где требуются высокая коррозионная стойкость или прочность при высоких температурах.

Процесс производства формы для литья

Процесс производства формы для литья включает в себя несколько этапов:

Проектирование

На этом этапе разрабатывается 3D-модель формы, учитываются все требования к готовой детали, включая размеры, допуски и качество поверхности. Проектирование формы – это сложный процесс, требующий глубоких знаний в области литья и CAD/CAM систем.

Производство

Производство формы включает в себя обработку металла с использованием станков с ЧПУ, фрезерных станков, электроэрозионных станков и других специализированных инструментов. Точность изготовления формы является критически важной для получения качественных деталей.

Сборка и тестирование

После обработки все компоненты формы собираются вместе. Затем форма проходит тестирование для проверки ее функциональности и соответствия заданным требованиям. Важно обеспечить правильную работу системы охлаждения и удаления воздуха.

Оптимизация формы для литья

Оптимизация формы позволяет улучшить производительность, снизить затраты и повысить качество производимых деталей:

Система охлаждения

Эффективная система охлаждения помогает сократить время цикла литья и улучшить качество поверхности деталей. Оптимальное расположение каналов охлаждения является ключевым фактором.

Система литников

Правильно спроектированная система литников обеспечивает равномерное заполнение формы расплавленным металлом, что снижает вероятность дефектов. Размеры и расположение литников должны быть тщательно рассчитаны.

Система вентиляции

Удаление воздуха из формы предотвращает образование пор и дефектов в отливках. Оптимальная система вентиляции включает в себя вентиляционные каналы и другие элементы.

Примеры и кейсы

Для понимания успешного использования форм для литья форм для литья масляного насоса, рассмотрим несколько кейсов:

Пример 1: Улучшение качества поверхности

Компания [Имя компании], используя оптимизированную форму, смогла снизить количество брака на 25% и улучшить качество поверхности своих масляных насосов.

Пример 2: Снижение времени цикла

Применив улучшенную систему охлаждения, [Другая компания] сократила время цикла литья на 15%, увеличив тем самым производительность.

Рекомендации

При выборе и производстве формы для литья масляного насоса рекомендуется:

- Сотрудничать с опытными инженерами и производителями форм.

- Использовать современные CAD/CAM системы для проектирования.

- Выбирать качественные материалы для формы.

- Регулярно проводить техническое обслуживание и ремонт формы.

- Постоянно оптимизировать форму для повышения производительности.

Заключение

Правильный выбор, проектирование и производство формы для литья масляного насоса – это залог успеха в производстве качественных и долговечных масляных насосов. Следуя рекомендациям, изложенным в этой статье, вы сможете добиться высоких результатов и оптимизировать свой производственный процесс.

Если вам нужна профессиональная помощь в проектировании или изготовлении форм для литья, обратитесь к профессионалам. ООО Чунцин Борун Пресс-формы может предложить высококачественные услуги по проектированию и производству форм для литья под давлением.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

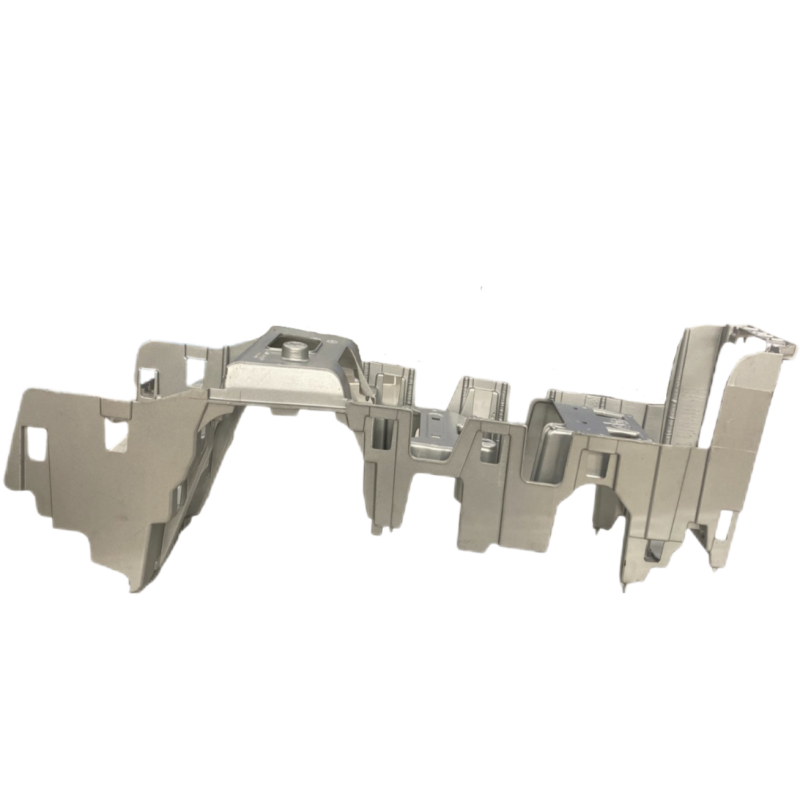

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

Алюминиевый Короб левого корпуса

Алюминиевый Короб левого корпуса -

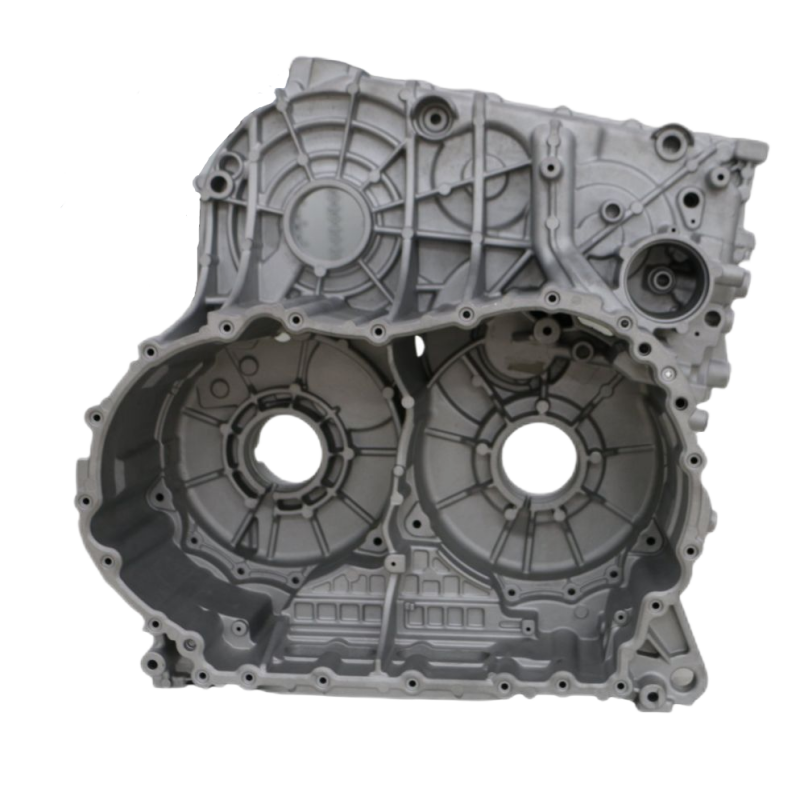

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач -

Алюминиевый Блок цилиндров

Алюминиевый Блок цилиндров -

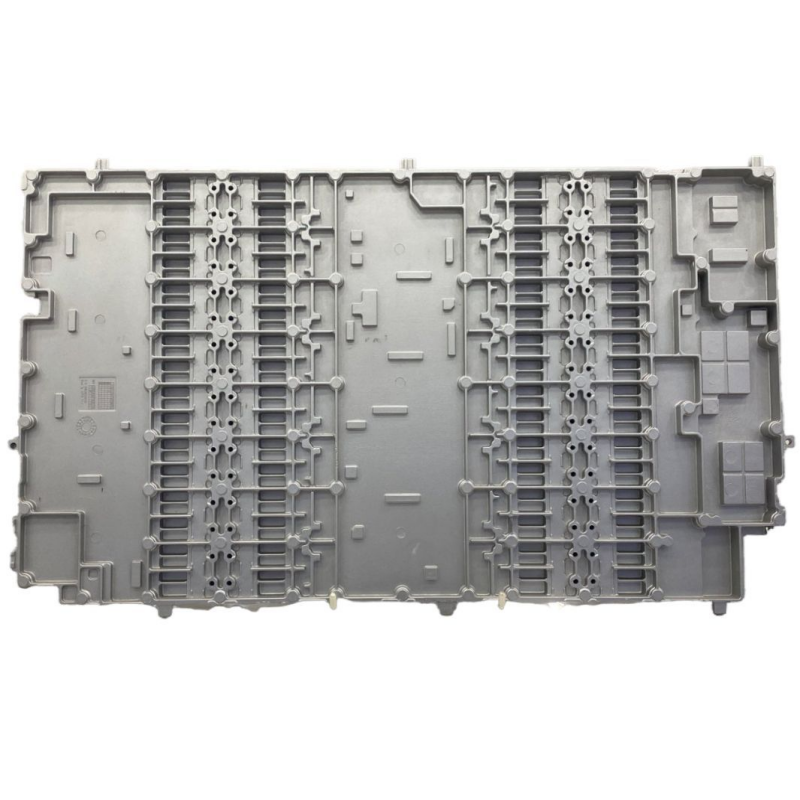

Корпус электронного блока управления (ЭБУ)

Корпус электронного блока управления (ЭБУ) -

Алюминиевый Корпус гидротрансформатора

Алюминиевый Корпус гидротрансформатора -

Корпус замедлителя автомобиля (левый)Алюминиевый

Корпус замедлителя автомобиля (левый)Алюминиевый -

Головка цилиндров ZS675-SU

Головка цилиндров ZS675-SU -

Алюминиевый Экранированный корпус

Алюминиевый Экранированный корпус -

Алюминиевый Конечная крышка

Алюминиевый Конечная крышка -

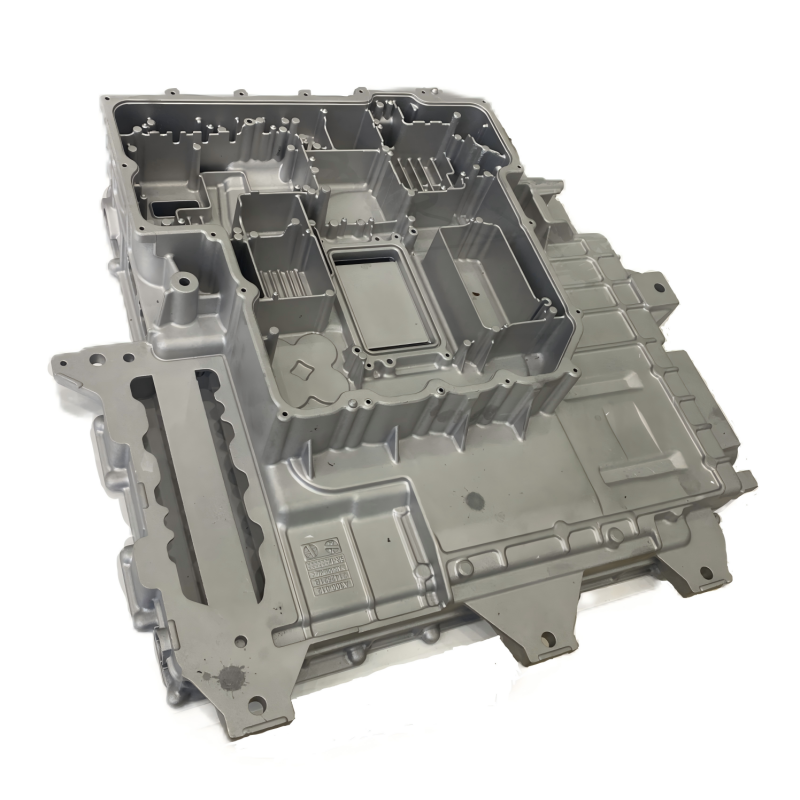

Алюминиевый Основной короб электроавтомобиля

Алюминиевый Основной короб электроавтомобиля -

Алюминиевый Двойной корпус электрического управления

Алюминиевый Двойной корпус электрического управления

Связанный поиск

Связанный поиск- Поставщики пресс-форм для блоков цилиндров

- Поставщики алюминиевых форм из Китая

- Поставщики форм для литья под давлением из алюминиевых сплавов

- Поставщики высокоточных форм для литья под давлением

- Высокая точность литья под давлением формы цена в Китае

- Ведущий покупатель интегрированных форм для литья под давлением

- Поставщики форм для литья под давлением с горячей камерой из Китая

- Основной покупатель форм для литья коробок распределительных валов

- Цена автозапчастей литья под давлением формы

- Дешевые поставщики пластиковых форм