Холоднокамерная пресс-форма для литья

В этой статье мы подробно рассмотрим холоднокамерные пресс-формы для литья, раскрывая их особенности, преимущества и области применения. Вы узнаете, как выбрать подходящую пресс-форму, какие материалы используются и как обеспечить эффективное литье. Мы предоставим практические советы, примеры и ссылки на полезные ресурсы, чтобы помочь вам принять обоснованные решения и добиться высоких результатов в вашем производстве.

Что такое холоднокамерная пресс-форма для литья?

Холоднокамерная пресс-форма для литья – это форма, используемая в процессе литья под давлением. Этот метод подразумевает впрыск расплавленного металла в форму под высоким давлением. В отличие от горячекамерного литья, в холоднокамерном процессе камера для литья и пресс-форма не нагреваются. Это делает его предпочтительным для литья металлов с высокой температурой плавления, таких как алюминий, цинк и магний.

Преимущества холоднокамерного литья

Холоднокамерные пресс-формы обеспечивают ряд преимуществ по сравнению с другими методами литья:

- Высокая скорость производства: цикл литья значительно короче.

- Высокая точность: позволяет получать детали сложной формы с высокой размерной точностью.

- Качество поверхности: обеспечивает отливки с гладкой поверхностью, требующие минимальной последующей обработки.

- Долговечность пресс-форм: менее подвержены коррозии и износу при работе с высокотемпературными металлами.

Основные компоненты холоднокамерной пресс-формы

Холоднокамерная пресс-форма состоит из нескольких ключевых компонентов:

- Формообразующие полости: формируют геометрию отливки.

- Система впрыска: обеспечивает подачу расплавленного металла в форму.

- Система охлаждения: отводит тепло от формы для ускорения затвердевания металла.

- Система выталкивания: удаляет готовую отливку из формы.

Материалы для холоднокамерных пресс-форм

Выбор материала для холоднокамерной пресс-формы критичен для ее долговечности и качества отливок. Наиболее распространенные материалы включают:

- Инструментальные стали: обладают высокой прочностью, твердостью и устойчивостью к износу.

- Бериллиевая медь: обеспечивает хорошую теплопроводность, улучшая охлаждение.

- Вольфрамовые сплавы: используются для компонентов, подверженных высоким температурам и нагрузкам.

Технологический процесс литья под давлением в холоднокамерную пресс-форму

Процесс литья под давлением в холоднокамерную пресс-форму включает следующие этапы:

- Подготовка расплавленного металла.

- Закрытие пресс-формы.

- Впрыск расплавленного металла под давлением.

- Охлаждение и затвердевание металла в форме.

- Открытие формы и извлечение отливки.

- Очистка и обработка отливки (при необходимости).

Применение холоднокамерного литья

Холоднокамерное литье широко применяется в различных отраслях:

- Автомобилестроение: производство деталей двигателя, корпусов, шасси.

- Электроника: изготовление корпусов, радиаторов, разъемов.

- Бытовая техника: производство корпусов, деталей, кнопок.

- Строительство: производство фурнитуры, крепежа.

Выбор холоднокамерной пресс-формы: ключевые факторы

При выборе холоднокамерной пресс-формы необходимо учитывать следующие факторы:

- Материал отливки: выбор формы зависит от температуры плавления и химических свойств металла.

- Сложность геометрии отливки: сложные формы требуют более точного проектирования и изготовления пресс-формы.

- Объем производства: определяет размер и конструкцию формы.

- Допуск и качество поверхности: влияют на выбор материала и технологию обработки формы.

Советы по эксплуатации и обслуживанию холоднокамерных пресс-форм

Для обеспечения долговечности и эффективности холоднокамерной пресс-формы необходимо:

- Регулярно очищать форму от остатков металла и загрязнений.

- Периодически проверять состояние поверхности формы на предмет износа и повреждений.

- Использовать смазку для уменьшения трения и облегчения извлечения отливок.

- Обеспечивать правильное охлаждение формы для предотвращения деформации.

Примеры успешных проектов

Рассмотрим несколько примеров успешного применения холоднокамерных пресс-форм:

Пример 1: Производство алюминиевых корпусов для электронных устройств. Использование холоднокамерного литья позволило получить детали сложной формы с высокой точностью размеров и отличным качеством поверхности, что существенно сократило затраты на последующую обработку.

Пример 2: Изготовление деталей для автомобильных двигателей. Высокая производительность и точность холоднокамерного литья позволили увеличить скорость производства и снизить стоимость деталей.

Как оптимизировать процесс литья

Для оптимизации процесса литья под давлением в холоднокамерную пресс-форму рекомендуется:

- Тщательно проектировать пресс-форму, учитывая все параметры отливки.

- Использовать современные методы моделирования для оптимизации процесса заполнения формы.

- Настроить параметры литья (давление, температура, скорость впрыска) для достижения оптимальных результатов.

- Следить за состоянием формы и своевременно проводить техническое обслуживание.

Сравнение методов литья: холоднокамерное vs. горячекамерное

Сравним холоднокамерное литье с горячекамерным:

| Параметр | Холоднокамерное литье | Горячекамерное литье |

|---|---|---|

| Материалы | Высокая температура плавления (алюминий, цинк, магний) | Низкая температура плавления (цинк, олово, свинец) |

| Скорость производства | Высокая | Высокая |

| Сложность формы | Высокая | Средняя |

| Срок службы формы | Более длительный | Менее длительный |

Заключение

Холоднокамерные пресс-формы для литья являются незаменимым инструментом для производства высококачественных металлических деталей. Правильный выбор и эксплуатация пресс-формы, а также соблюдение технологического процесса, обеспечивают высокую производительность, точность и долговечность. Надеемся, что данное руководство поможет вам лучше понять этот процесс и добиться успеха в вашем производстве.

Ресурсы

- ООО Чунцин Борун Пресс-формы - поставщик пресс-форм и услуг литья под давлением.

- Поиск в Google для получения дополнительной информации и поиска поставщиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PT301 Алюминиевый Передняя стойка амортизатора

PT301 Алюминиевый Передняя стойка амортизатора -

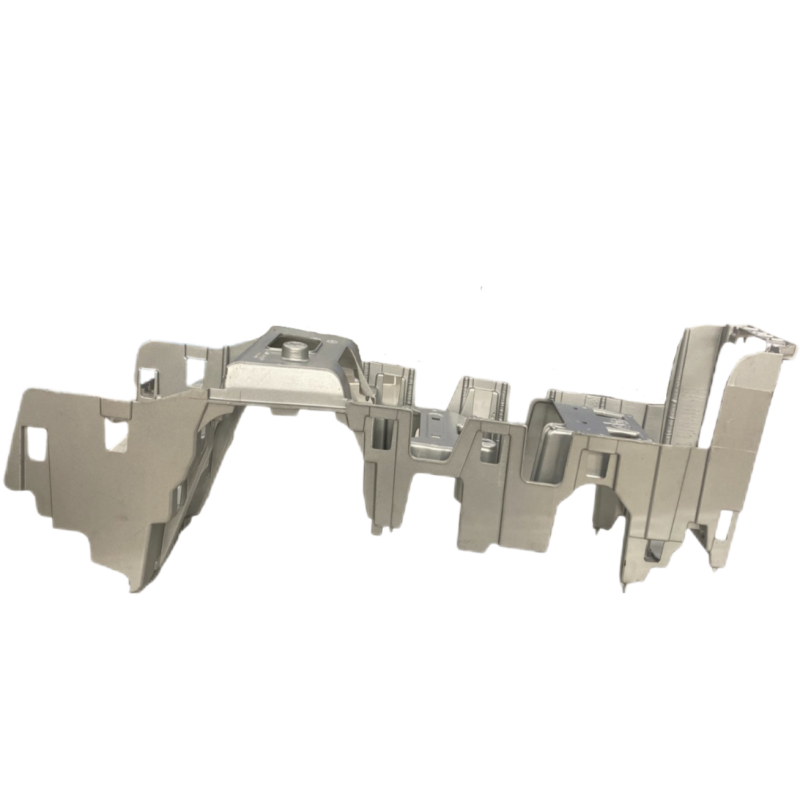

Магний Кронштейн XXX CCB

Магний Кронштейн XXX CCB -

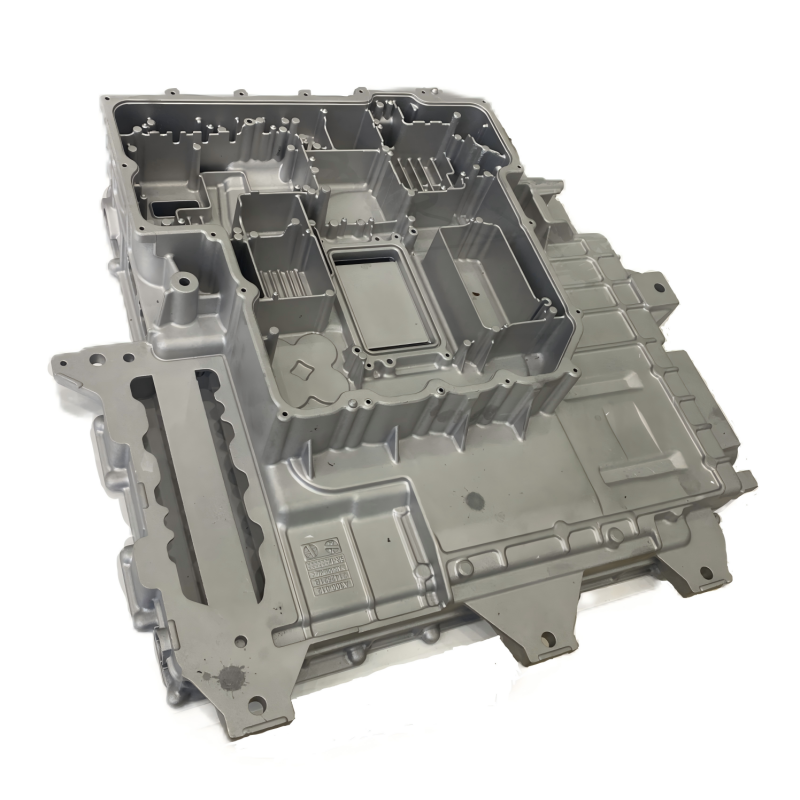

Масляный поддон автомобиля

Масляный поддон автомобиля -

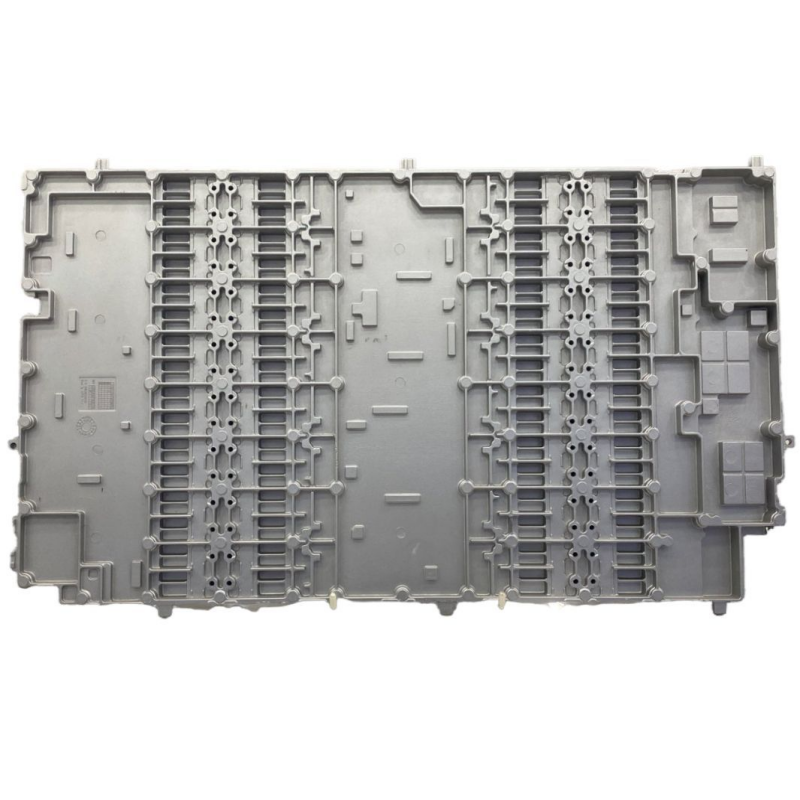

Алюминиевый E16 Задний пол автомобиля

Алюминиевый E16 Задний пол автомобиля -

Алюминиевый Корпус внутреннего водяного канала мотора

Алюминиевый Корпус внутреннего водяного канала мотора -

Алюминиевый Корпус замедлителя автомобиля (правый)

Алюминиевый Корпус замедлителя автомобиля (правый) -

Полутвердая колесная ступица (магниевый сплав)

Полутвердая колесная ступица (магниевый сплав) -

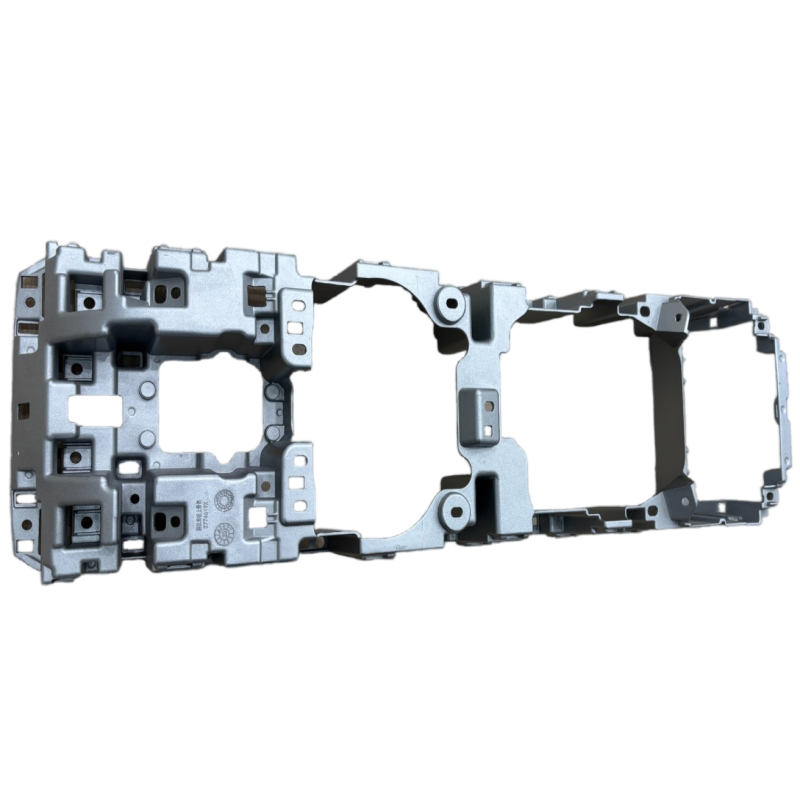

Пресс-форма для верхней рамы приборной панели из магниевого сплава

Пресс-форма для верхней рамы приборной панели из магниевого сплава -

Алюминиевый Боковой корпус электромотора

Алюминиевый Боковой корпус электромотора -

Рулевое колесо

Рулевое колесо -

Блок электроуправления для новых источников энергии

Блок электроуправления для новых источников энергии -

Алюминиевый Корпус коробки передач

Алюминиевый Корпус коробки передач

Связанный поиск

Связанный поиск- Ведущие покупатели советов по проектированию форм для литья под давлением из Китая

- Ведущий покупатель форм для быстрого литья под давлением в Китае

- Производители пресс-форм для конкретных изделий

- Основные покупатели форм для литья под заказ

- Производители стальных форм в Китае

- Дешевые поставщики магниево-алюминиевого сплава формы

- Ведущий покупатель дешевых форм для литья под давлением медицинских устройств

- Дешевые производитель литьевой формы точечное охлаждение технологии

- Изготовители форм для литья алюминия

- Дешевые поставщики металлических форм для литья под давлением