Десять основных дефектов литья под давлением и их решения

2025-09-02

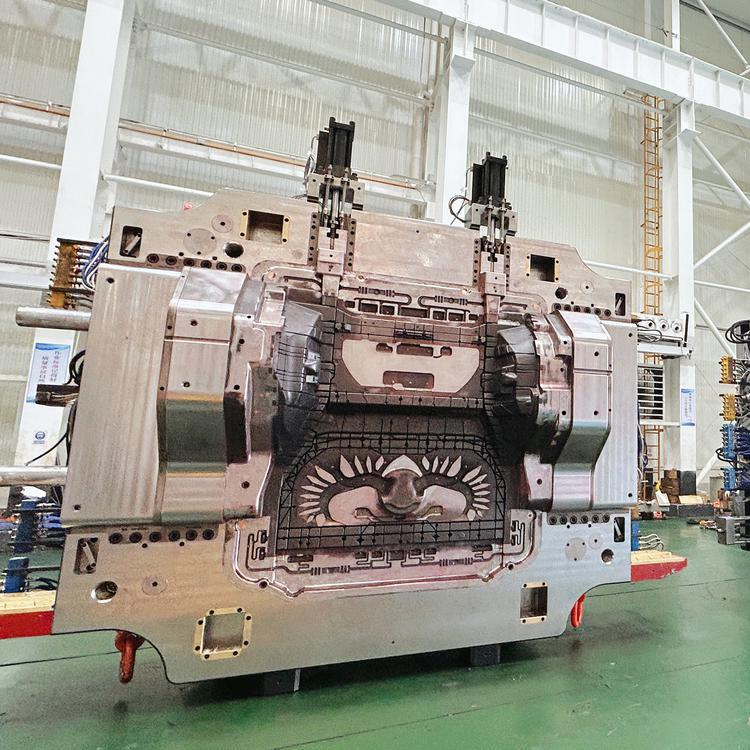

Литьё алюминиевых сплавов под давлением — это процесс, при котором жидкий алюминиевый сплав под воздействием высокой температуры и высокого давления с огромной скоростью поступает из камеры давления в полость пресс-формы, а затем охлаждается, образуя отливку. В последние годы особенно популярным отраслевым трендом стало крупномасштабное цельное литьё, которое является передовым методом производства компонентов для автомобилей на новых источниках энергии. Отливки из алюминиевых сплавов обладают такими преимуществами, как высокая точность размеров, отличные механические свойства и высокая эффективность производства. Они имеют широкие перспективы применения в таких областях, как автомобилестроение, мотоциклетная промышленность, производство двигателей внутреннего сгорания, электроники, приборов и аэрокосмической техники.

Несмотря на все преимущества этого метода производства, на формирование отливок из алюминиевых сплавов влияет множество факторов. В процессе производства часто возникают дефекты. Жидкий алюминиевый сплав в процессе течения легко захватывает газы, а неравномерное распределение температуры во время литья может привести к таким дефектам, как полосы течения, трещины, усадочные раковины и пригары.

Сегодня я, медиа-специалист по литью под давлением и любитель фотографии, собрал и систематизировал десять наиболее распространенных проблем с отливками из алюминиевого сплава в процессе производства. Надеюсь, эта информация будет полезна моим коллегам-литейщикам в поиске и устранении дефектов, которые могут возникнуть в отливках из алюминиевых сплавов.

I.Дефекты в виде полос течения и узоров на отливке

Симптомы дефекта:

На поверхности отливки видны полосы, совпадающие с направлением течения металла, а также явно видимые, неориентированные узоры, отличающиеся по цвету от основной металлической матрицы, не имеющие тенденции к развитию.

Анализ причин возникновения:

1.На поверхности полости пресс-формы есть трещины.

2.Предварительный нагрев пресс-формы неравномерен.

II.На отливке появляются трещины (сетчатая эрозия)

Симптомы дефекта:

На поверхности отливки появляются следы, похожие на выпуклые или вогнутые сетчатые волосяные линии, которые расширяются и удлиняются с увеличением количества циклов литья под давлением.

Анализ причин возникновения:

1.На поверхности полости пресс-формы есть трещины.

2.Предварительный нагрев пресс-формы неравномерен.

III. На отливке образуются холодные спаи

Симптомы дефекта:

На поверхности отливки видны четкие, нерегулярные, впалые линейные узоры (как сквозные, так и несквозные), узкие и вытянутые по форме. Иногда их края гладкие, и они могут разорваться под внешним воздействием.

Анализ причин возникновения:

1.Два потока металла соединяются, но не полностью сплавляются, и между ними нет посторонних включений. Сила сцепления между потоками очень слабая.

2.Слишком низкая температура заливки или пресс-формы.

3.Неправильное расположение литниковых каналов или слишком длинный путь потока.

4.Низкая скорость заполнения.

IV.На отливке появляются усадочные раковины (углубления)

Симптомы дефекта:

На поверхности более толстых алюминиевых отливок появляются гладкие углубления (в форме блюдца).

Анализ причин возникновения:

1.Неправильное проектирование отливки, вызванное усадкой: слишком большая разница в толщине стенок; неправильное расположение литниковых каналов; низкое удельное давление литья или короткое время выдержки под давлением; локальный перегрев пресс-формы.

2.Нерациональная конструкция системы охлаждения.

3.Слишком раннее открытие формы.

4.Слишком высокая температура заливки.

V.На отливке появляются следы

Симптомы дефекта:

На поверхности отливки остаются следы от контакта с полостью пресс-формы или появляются ступенчатые следы.

Анализ причин возникновения:

1.Вызвано выталкивающими элементами: торцы выталкивателей изношены; выталкиватели отрегулированы на разную длину; стыки и другие части полости пресс-формы плохо подогнаны.

2.Вызвано стыками или подвижными частями: ослабление вставных элементов; ослабление или износ подвижных частей; следы на боковых поверхностях отливки, образованные сопрягаемыми вставками из подвижной и неподвижной частей формы.

VI.На отливке есть следы прилипшего материала

Симптомы дефекта:

Небольшие хлопьевидные частицы металла или неметалла, сплавленные с основной металлической матрицей. Под внешним воздействием эти хлопья отслаиваются, оставляя на поверхности отливки как блестящие, так и темно-серые участки.

Анализ причин возникновения:

1.На поверхности полости пресс-формы остались остатки металла или неметалла.

2.Во время заливки в полость формы изначально попали примеси, которые прилипли к ее поверхности.

VII.Расслоение и отслаивание металла на отливке

Симптомы дефекта:

На отдельных участках отливки наблюдается отчетливая слоистость металла.

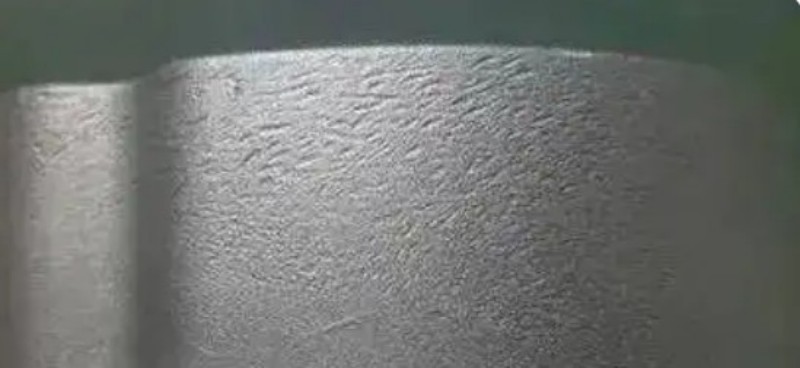

VIII.На отливке появляются следы фрикционного износа

Симптомы дефекта:

На определённых участках поверхности отливки образуется шероховатость.

IX.На отливке появляется эрозия

Симптомы дефекта:

На отдельных участках отливки видны точечные углубления или выпуклые узоры.

X.На отливке появляются трещины

Симптомы дефекта:

При погружении отливки в щелочной раствор места с трещинами приобретают тёмно-серый цвет. Нарушения целостности и разрывы в металлической матрице имеют форму прямых или волнистых линий, узких и длинных, с тенденцией к развитию под внешним воздействием.

Анализ причин возникновения:

1.Слишком высокое содержание железа или слишком низкое содержание кремния в сплаве; слишком высокое содержание вредных примесей в сплаве, что снижает его пластичность; слишком высокое содержание цинка или меди в алюминиево-кремниевых и алюминиево-кремниево-медных сплавах; слишком большое содержание магния в алюминиево-магниевых сплавах.

2.Слишком короткое время пребывания в форме, короткое время выдержки под давлением; резкие перепады толщины стенок отливки.

3.Чрезмерное локальное усилие сжатия, неравномерная нагрузка при выталкивании.

Заключение

Цельное литье под давлением позволяет перепроектировать и интегрировать множество отдельных разрозненных компонентов в одну цельную деталь. Затем эта деталь формируется за один цикл на крупногабаритной машине для литья под давлением, что исключает процесс сварки. Инновации в этом производственном процессе позволяют упростить производственные операции, повысить эффективность, снизить вес кузова автомобиля и значительно сократить производственные затраты.