Почему технология литья под давлением цельных деталей не получила широкого распространения в автомобильной промышленности?

2025-12-04

Tesla разработала цельный кузов, который значительно экономит время и затраты на производство, что, кажется, хорошо. Так почему же цельный кузов, литьё под давлением, не получил широкого распространения в автомобильной промышленности?

Фактически, самая большая проблема литья под давлением цельных деталей заключается в том, что его невозможно «гибко изготавливать», что препятствует его широкому распространению!

Сначала рассмотрим традиционный процесс производства: штамповка + сварка.

1.Процесс штамповки

Штамповка — процесс формовки, при котором с помощью пресса и штампов к листовому металлу, полосовому, трубчатому и профильному материалу прикладывается внешнее усилие, вызывая его пластическую деформацию или разделение, в результате чего получаются заготовки (штампованные детали) необходимой формы и размера.

Проще говоря, штамповка означает, что на входе стальные листы получаются профили.

2.Процесс сварки

Процесс сварки кузова автомобиля включает в себя сборку и сварку деталей в узлы или компоненты, а затем объединение нескольких деталей, узлов и компонентов в единую конструкцию. Кузов автомобиля может состоять из нескольких деталей, сотен или даже тысяч, что делает процесс сварки весьма сложным.

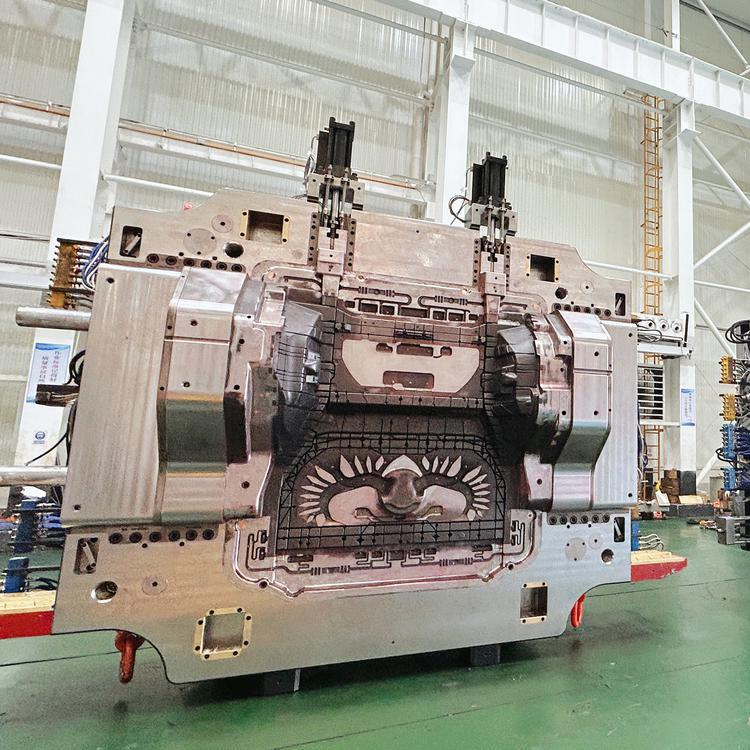

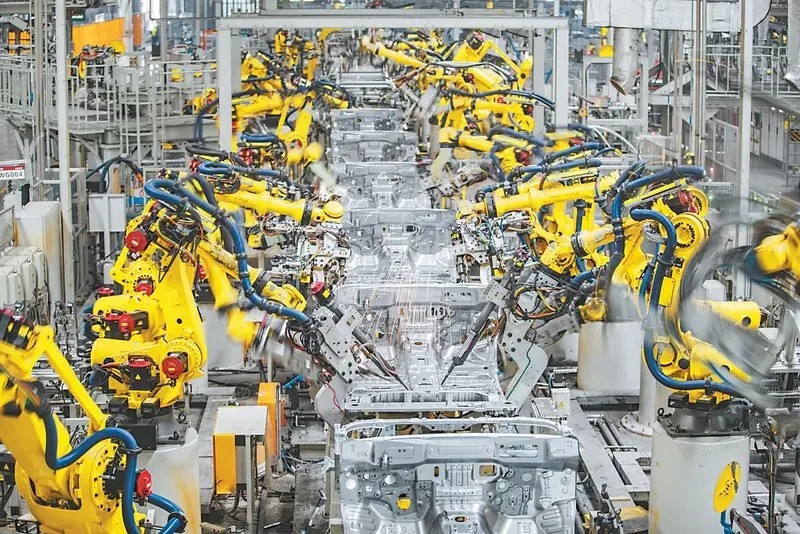

На рисунке ниже показано, как штампованная деталь из листового металла закрепляется на сварочном приспособлении, а затем приваривается точечной сваркой, образуя каркас.

Конечно, многие из них теперь представляют собой роботизированные производственные линии. Главные преимущества: стабильное качество сварки, высокая эффективность производства, экономия средств и гибкость. Роботизированную сварочную линию можно запрограммировать на сварку в соответствии с моделью автомобиля. Если вы загрузите автомобиль модели A, робот выполнит сварку точек для модели автомобиля A; если вы загрузите автомобиль модели B, он выполнит сварку точек для модели автомобиля B.

Это показывает, что при использовании традиционных производственных процессов один и тот же заводской цех может выпускать пять различных моделей автомобилей. Более того, этот традиционный производственный процесс можно очень быстро трансформировать с минимальными инвестициями. Достаточно просто заменить сварочное оборудование и перепрограммировать роботов; стоимость сварки для новой модели автомобиля может составить несколько сотен тысяч долларов.

Во-вторых, процесс литья под давлением требует огромных инвестиций в новые модели автомобилей; если продажи плохие, стоимость перехода будет чрезвычайно высокой.

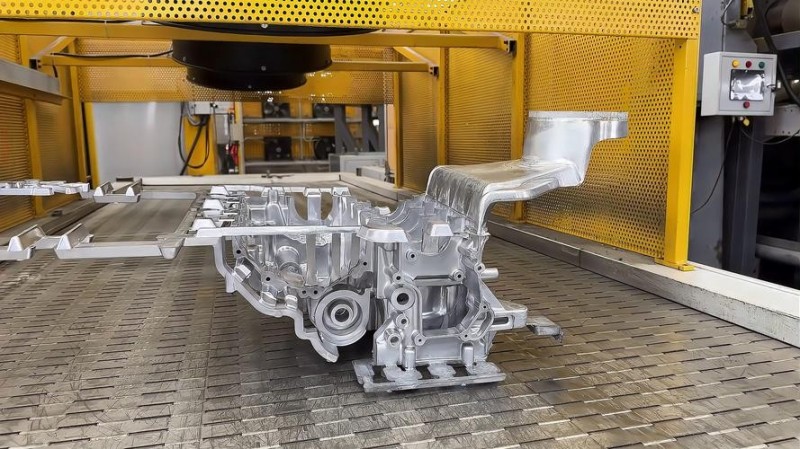

Литье под давлением — это специальная технология литья, и в настоящее время на изделия из алюминиевых сплавов, отлитых под давлением, приходится от 54% до 70% алюминия, используемого в автомобилях. Интегрированная технология литья под давлением — это новая революция в этой области. Перепроектируя несколько отдельных деталей, которые изначально требовалось собирать, и используя сверхбольшую литейную машину для их формования в одной форме, можно напрямую получать готовые детали, сохраняющие свои первоначальные функции.

1.Преимущества литья под давлением цельных изделий:

(1) Снижение веса: В условиях применения двухкомпонентного углеродного волокна снижение веса является одним из основных трендов в развитии автомобильной промышленности. Применение интегрированного литья под давлением способствует снижению веса. Вес задней части пола ранней модели Tesla Model Y снизился на 30% после внедрения интегрированного литья под давлением.

(2) Повышение эффективности: по сравнению с существующими производственными процессами интегрированное литье под давлением повышает эффективность производства за счет упрощения производственных процессов и увеличения времени цикла.

(3) Снижение затрат: применение технологии интегрированного литья под давлением позволяет снизить производственные, земельные и трудозатраты. Tesla стала пионером в использовании интегрированного литья под давлением для задней части пола, что снизило производственные затраты на 40% по сравнению с оригиналом.

2.Недостатки литья под давлением цельных деталей:

(1) Основой технологии литья под давлением цельных деталей являются материалы, не требующие нагрева. Однако, хотя материалы, не требующие нагрева, позволяют избежать «проблем» выпрямления, связанных с термообработкой, они также теряют возможность получения «более прочных механических свойств и корректировки внутренней кристаллической структуры сплава» посредством термообработки. Большие размеры и более сложная форма заготовок ещё больше усугубляют эти проблемы. Именно поэтому Tesla использует технологию литья под давлением цельных деталей в задней части пола, где вероятность столкновения ниже.

(2) Что ещё важнее, стоимость крупной машины для литья под давлением, используемой при комплексном литье под давлением, часто составляет сотни миллионов юаней, в то время как стоимость комплекта комплексных форм для литья под давлением в автомобильной промышленности составляет около 10 миллионов юаней. Упомянутый выше уровень в миллион юаней даже близко не стоит с этим.

Более того, для рентабельности автомобильной промышленности необходим эффект масштаба. Большинство компаний всё ещё находятся на грани выживания. Не говоря уже о том, способны ли они сделать первоначальные инвестиции в сотни миллионов долларов, их объём продаж не может покрыть столь высокие затраты на пресс-формы.

Таким образом, для большинства автопроизводителей запуск новой модели не гарантирует продажи. У них просто нет ни возможностей, ни необходимости следовать этому тренду; наилучший вариант — придерживаться собственного подхода «гибкой и быстрой трансформации».

Гибкость и быстрая трансформация — ключи к выживанию. Вот почему мало кто следует тренду на интегрированное литье под давлением.