Применение и инновации технологии литья под давлением из алюминиевых сплавов в облегчении конструкции автомобилей

2025-09-29

01 Введение

В условиях двойного вызова, связанного с глобальным изменением климата и необходимостью содействия устойчивому, высококачественному развитию, Китай поставил амбициозные «двойные углеродные» цели: достижение пика выбросов CO2 к 2030 году и углеродной нейтральности к 2060 году. Автомобильная промышленность, являющаяся одним из основных источников выбросов углерода, сталкивается с беспрецедентным давлением трансформации. Технология облегчения конструкции (легковесности), будучи ключевой в области энергосбережения и сокращения выбросов, постепенно становится основным направлением развития отрасли. За счет снижения снаряженной массы автомобиля, технология облегчения конструкции, обеспечивая при этом прочность и безопасность, также эффективно способствует развитию энергосберегающих автомобилей и автомобилей на новых источниках энергии. Исследования показывают, что снижение массы автомобиля с двигателем внутреннего сгорания на 10% приводит к снижению расхода топлива на 5-7% и сокращению выбросов CO2 на 9 г/км. Что касается автомобилей на новых источниках энергии, снижение массы на 100 кг увеличивает запас хода на 10-11% и снижает стоимость батареи и ежедневные потери на 20%.

02 Облегчение конструкции автомобилей и применение алюминиевых сплавов

▍ Фон и потенциал

Кузов автомобиля в сборе (белый кузов), как часть с наибольшим удельным весом в общей массе автомобиля, имеет огромный потенциал для облегчения конструкции. Основные металлические материалы для белого кузова включают мягкую сталь, обычную высокопрочную сталь, улучшенную высокопрочную сталь, горячеформованную сталь, алюминиевые сплавы и магниевые сплавы. Технология облегчения конструкции имеет решающее значение для автомобильной промышленности, поскольку она снижает массу автомобиля для экономии энергии и сокращения выбросов, а в автомобилях на новых источниках энергии, в частности, увеличивает запас хода и снижает стоимость батареи.

▍ Технологии формования и производства

С точки зрения технологий формования и производства, основными методами являются холодная штамповка, горячее формование, экструзия и литье под давлением. Алюминиевые сплавы широко используются в производстве белых кузовов, при этом особенно выделяются процессы холодной штамповки, экструзии и литья под давлением, которые приносят автомобильной промышленности значительные экономические выгоды. Замена обычной стали на высокопрочную сталь может снизить массу на 15-25%, а применение алюминиевых сплавов позволяет дополнительно снизить массу на 30-50%.

▍ Текущее состояние и тенденции

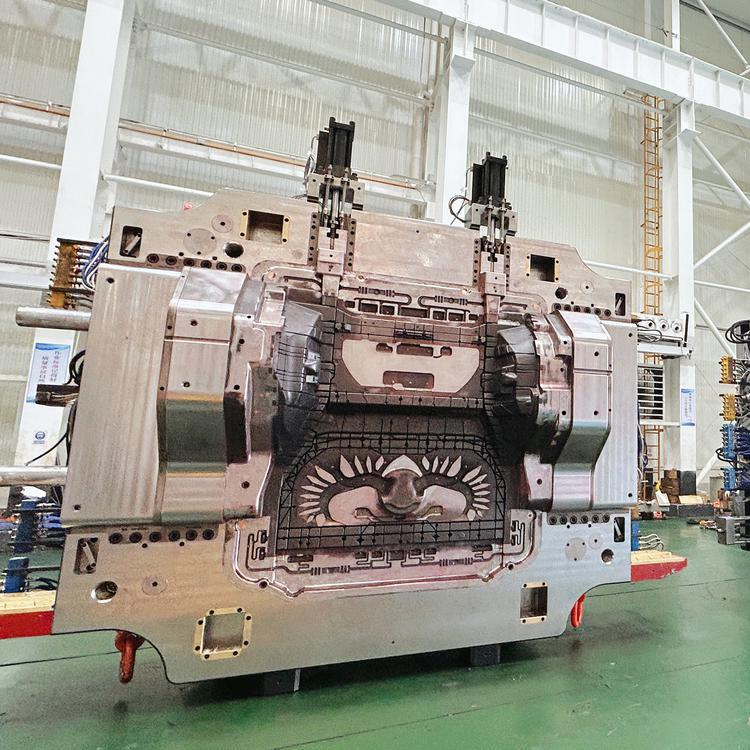

В настоящее время конструкционные детали, отлитые под высоким давлением в вакууме из алюминиевых сплавов, все шире применяются в сегменте топливных и электрических автомобилей среднего и высокого класса, охватывая такие ключевые компоненты, как опоры амортизаторов, передние лонжероны, внутренние панели передних стоек (А-стоек), задние лонжероны и задние колесные арки. Инновация в модели Модель Тесла Y заключается в успешной разработке и серийном производстве цельного вакуумного литого под высоким давлением заднего пола, не требующего термической обработки. Этот прорыв поднял применение конструкционных деталей из алюминиевых сплавов, полученных литьем под давлением, на новый уровень и оказал глубокое влияние на традиционные процессы производства кузова автомобиля. В настоящее время конструкционные детали из алюминиевых сплавов, полученные литьем под давлением, развиваются в направлении увеличения размеров и усложнения форм.

03 Применение у известных автопроизводителей

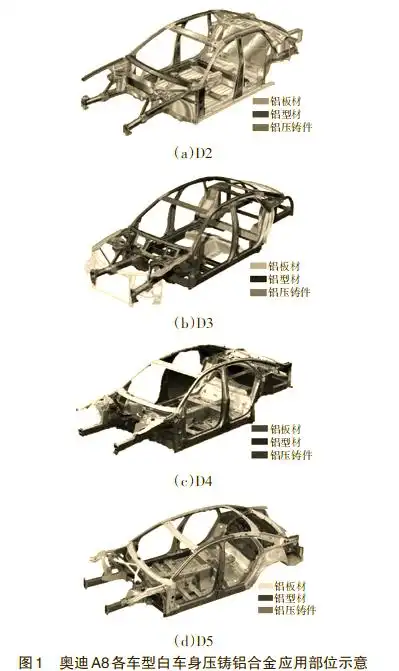

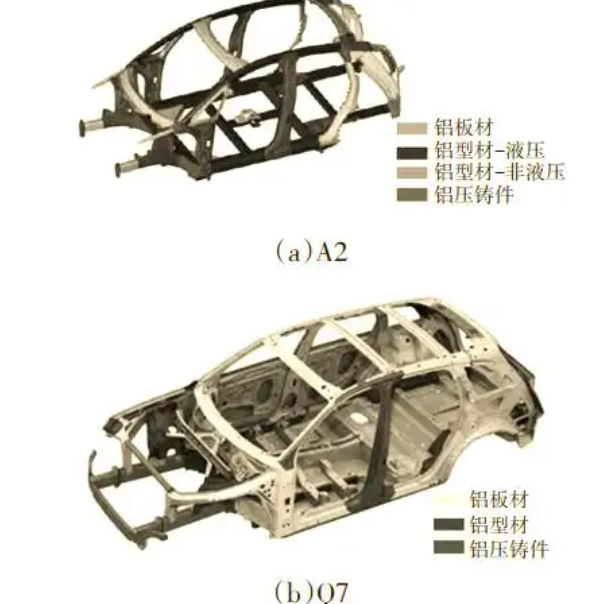

▍ Инновации Audi в технологии алюминиевых сплавов

Технология Audi SpaceFrame (ASF) от Audi — это их уникальный процесс проектирования и производства алюминиевого кузова в сборе. Используя технологию ASF, Audi широко применяет алюминиевые литые детали для облегчения конструкции кузова, что значительно снижает его массу и повышает производительность. Audi A8 (D2), ставшая первой моделью, применившей технологию ASF, имела общую массу алюминиевого кузова 249 кг, что на 200 кг легче, чем аналогичный стальной кузов.

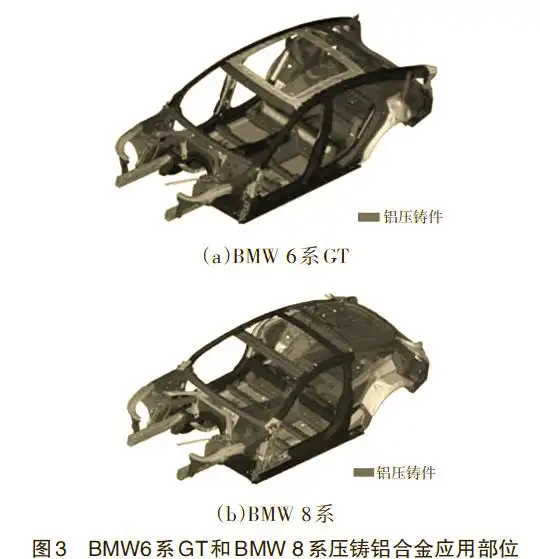

Примеры применения у BMW

По сравнению с другими премиальными автомобильными брендами, доля применения алюминиевых литых деталей у BMW сравнительно невелика. Взяв в качестве примера BMW 6-й серии GT 2017 года, масса его кузова в сборе составляла 457 кг, из которых 72% приходилось на стальные материалы и 24% на алюминиевые. В алюминиевых материалах доля алюминиевых профилей, листов и литых под давлением деталей составляла 2%, 11% и 11% соответственно. Хотя доля применения алюминиевых литых деталей у BMW невелика, компания повысила эффективность производства и жесткость кузова за счет инновационного дизайна и разумного планирования.

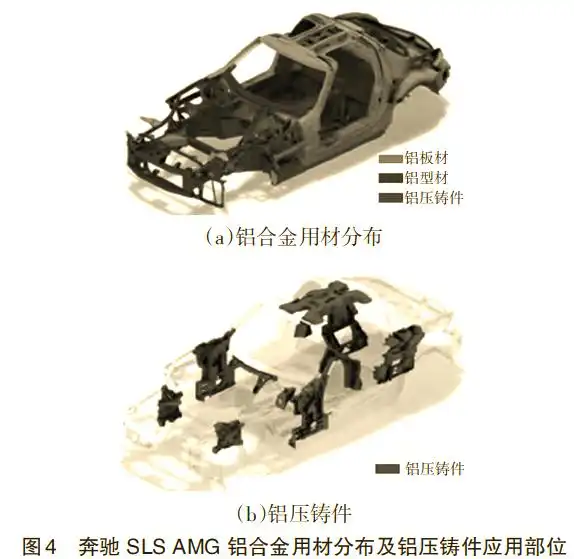

Преимущества литых алюминиевых деталей у Мерседес-Бенц

Модель Мерседес-Бенц SLS AMG известна своей архитектурой из алюминиевого сплава, благодаря которой ее легкая масса кузова составляет всего 241 кг. В модели SLS AMG широко используются алюминиевые литые детали, что обеспечивает высокую прочность и облегченную конструкцию кузова, а также позволяет достичь прорывов в инновационных технологиях соединения. Алюминиевые литые под давлением детали играют ключевую роль в конструкции, особенно в узлах, подверженных значительным нагрузкам, или в зонах, требующих высокой степени интеграции дизайна.

Алюминиевые сплавы, не требующие термической обработки (Т/О)

По мере того как тенденция к облегчению конструкции автомобилей становится все более выраженной, применение алюминиевых сплавов, не требующих термической обработки, в автомобилестроении постепенно привлекает внимание. Эти алюминиевые сплавы после литья могут достигать требуемых механических свойств без необходимости термической обработки, что упрощает производственный процесс и одновременно снижает производственные затраты. Алюминиевые сплавы систем Al-Si и Al-Mg, не требующие Т/О, постепенно завоевывают популярность в производстве кузовов благодаря их превосходным литейным свойствам и преимуществу отсутствия необходимости последующей термообработки.