Проблема стоимости интегрированного литья под давлением

2025-12-31

Когда в 2020 году Tesla объявила о сокращении количества задних элементов пола в Model Y с 70 до одного, технология интегрированного литья под давлением быстро оказалась в центре внимания. Эта технология, благодаря своей способности значительно сократить количество деталей и упростить производственный процесс, когда-то считалась «волшебным оружием снижения затрат» в производстве и выпуске автомобилей на новых источниках энергии. Под грохот огромных литьевых машин автопроизводители заявляли о «значительном повышении эффективности производства» и «снижении себестоимости производства одного автомобиля на 40%». Вслед за Tesla китайские автопроизводители создали 9000-тонную производственную линию BYD, 9100-тонный процесс Xiaomi и суперзавод по литью под давлением Dongfeng Motor. На некоторое время литьевые машины весом в десятки тысяч тонн стали ключевым маркетинговым аргументом автопроизводителей.

Однако за этой напряженной гонкой за оборудованием скрывается численное превосходство в показателях соответствия стандартам. Известно, что текущий средний показатель соответствия стандартам для деталей, изготовленных методом цельного литья под давлением, составляет всего 65–80%, что резко контрастирует с показателем соответствия стандартам для традиционных штампованных деталей, превышающим 98%.

Это означает, что при производстве 100 деталей, детали, изготовленные методом литья под давлением, будут иметь как минимум на 18 дефектных изделий больше, чем детали, изготовленные методом штамповки. Что еще важнее, затраты на обслуживание деталей, изготовленных методом интегрированного литья под давлением, в четыре раза выше, чем у традиционных конструкционных деталей, и эти затраты в конечном итоге будут переложены на потребителя. Это противоречие не является единичным случаем. От колебаний процента брака и высоких инвестиций в оборудование на этапе производства до стремительного роста затрат на обслуживание на этапе потребителя и проблем экологической адаптации в производственной цепочке, интегрированное литье под давлением, похоже, оказалось в затруднительном положении из-за дилеммы «передовые технологии и неконтролируемые затраты».

1.Скрытые опасения по поводу уровня доходности на фоне быстрого роста

Низкий процент прохождения испытаний особенно заметен в процессах интегрированного литья под давлением. Согласно опросу, проведенному журналистом среди нескольких автопроизводителей , процент прохождения испытаний на этапе пробной сборки составлял всего 30-40%; однако после перехода к серийному производству этот показатель резко вырос примерно до 90%. Аномально высокий процент прохождения испытаний может указывать на ослабление стандартов контроля качества, что маскирует потенциальные проблемы с качеством; и наоборот, низкий процент прохождения испытаний напрямую приведет к резкому увеличению производственных затрат.

Понятно, что еще большей проблемой является то, что дефекты качества в интегрированных литых деталях часто скрыты. Они могут содержать мельчайшие внутренние поры или дефекты усадки, которые трудно обнаружить при первоначальном осмотре, но которые постепенно проявляются в процессе длительной эксплуатации автомобиля, в конечном итоге приводя к снижению структурных характеристик. Это переплетение рисков, связанных с качеством, и давления со стороны затрат представляет собой существенное препятствие для широкого внедрения технологии интегрированного литья под давлением.

Кроме того, сотрудник одной автомобильной компании однажды раскрыл журналисту отраслевой секрет: некоторые автомобильные компании используют 8000-тонные машины для литья деталей, для обработки которых теоретически требуется оборудование мощностью 9000 тонн, чтобы сократить первоначальные инвестиции, что приводит к значительному сокращению срока службы пресс-форм и резкому падению выхода годной продукции до менее 50%.

2.Технические мифы, объясняющие колебания показателей успешной сдачи экзаменов.

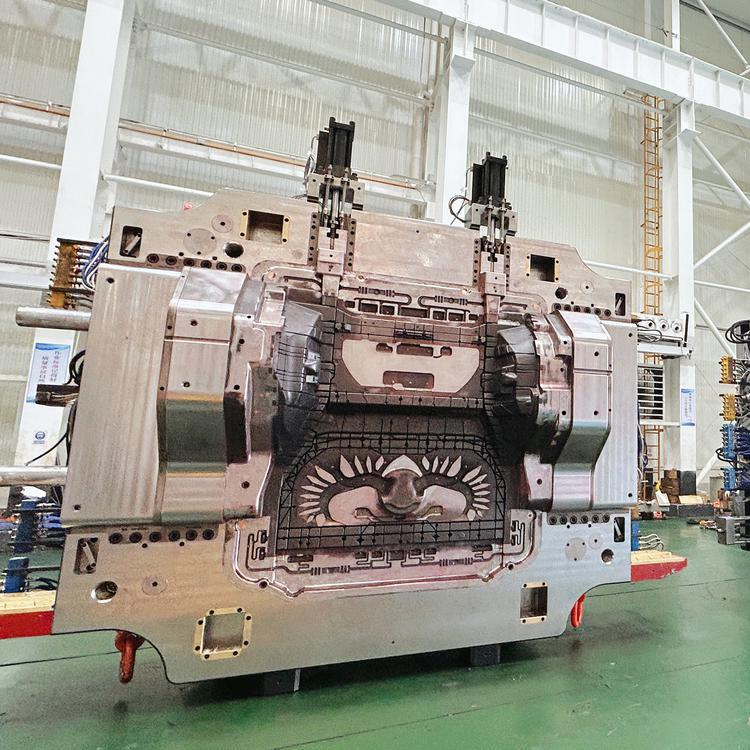

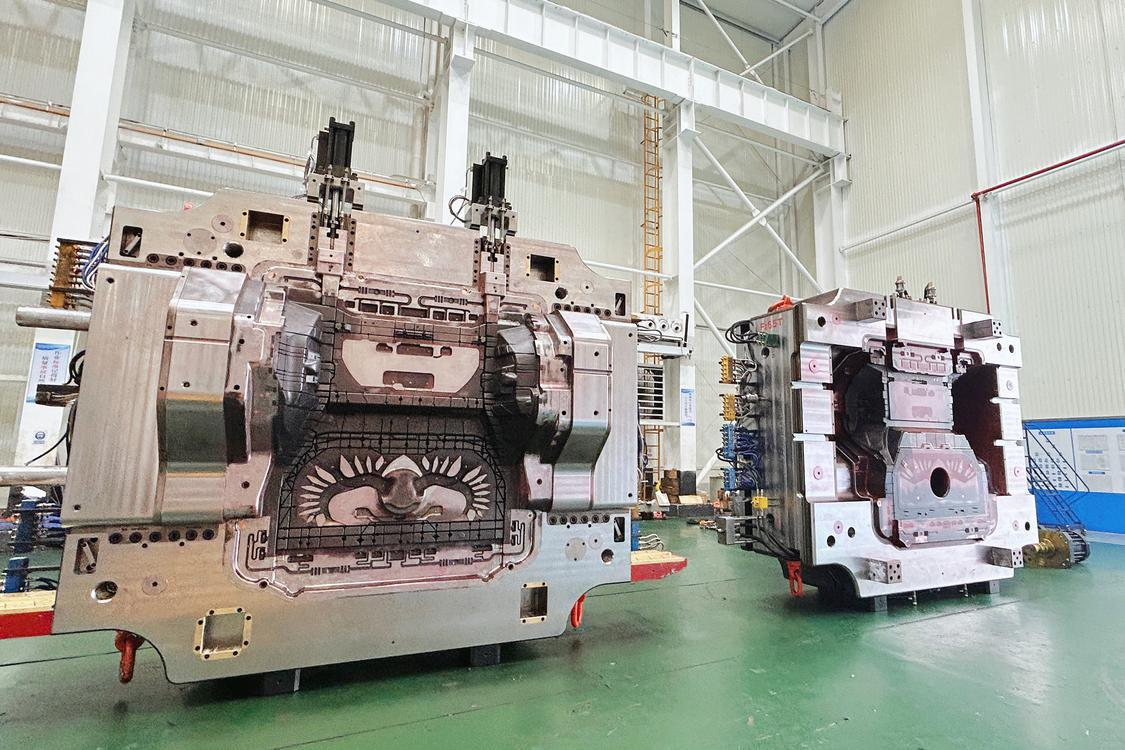

В отличие от традиционных кузовных конструкций автомобилей, которые собираются из десятков или даже сотен штампованных деталей путем сварки и клепки, интегрированные литые детали требуют сложной функциональной интеграции на одном компоненте площадью в несколько квадратных метров. Этот сдвиг в философии проектирования ставит беспрецедентные задачи перед материаловедением, проектированием пресс-форм и управлением технологическими процессами.

Свойства материала являются одним из ключевых факторов, влияющих на выход годной продукции. В интегрированном литье под давлением обычно используются легкие металлы, такие как алюминиевые сплавы. Характеристики текучести и усадка при затвердении этих материалов при высоких температурах и давлениях напрямую влияют на целостность конечного продукта. По сравнению с традиционными штампованными деталями, процесс затвердевания крупных деталей, изготовленных методом литья под давлением, более сложен. Неравномерное распределение температурного поля может привести к дефектам, таким как концентрация внутренних напряжений, усадочные полости и пористость. В то же время даже незначительные отклонения в составе материала или газах, попадающих в расплав в процессе плавления, могут вызвать микроскопические дефекты, которые трудно обнаружить в крупных тонкостенных конструкциях.

Конструкция пресс-формы и системы контроля температуры также являются ключевыми факторами, влияющими на выход годной продукции. Поверхность пресс-формы площадью в десятки тысяч квадратных метров должна поддерживать высокоравномерное распределение температуры; любой локальный перегрев или недоохлаждение приведут к недостаточному заполнению материалом или преждевременному затвердеванию. «Процесс литья под давлением включает более 10 переменных, включая температуру плавления сплава и скорость охлаждения. Твердость в разных местах внутри одной и той же пресс-формы может отличаться на 2 HRC», — сказал руководитель завода. В реальном производстве контроль разницы температур между различными участками пресс-формы чрезвычайно сложен, особенно в геометрически сложных областях, где путь потока материала длинный и сопротивление высокое, что повышает вероятность неполного заполнения. Кроме того, точность и срок службы самой пресс-формы напрямую влияют на стабильность качества отлитых деталей. По мере увеличения объемов производства незначительный износ пресс-формы постепенно накапливается, что в конечном итоге приводит к снижению выхода годной продукции.

Упомянутое ранее явление, когда процент годных изделий внезапно подскочил с 30-40% до 90%, может отражать прорыв в параметрах в процессе отладки производства. Однако вопрос о том, основан ли этот прорыв на научном контроле процесса или просто достигнут за счет смягчения стандартов контроля, требует дальнейшего исследования. Значительное увеличение процента годных изделий за короткий период может иногда маскировать более глубокие проблемы качества, такие как увеличение количества пропущенных внутренних дефектов. Эти потенциальные риски могут постепенно проявляться только после нескольких лет эксплуатации автомобиля.

3.Совокупная стоимость жизненного цикла представляет собой огромную проблему.

Проблема коэффициента выхода годной продукции напрямую указывает на наиболее болезненный аспект технологии интегрированного литья под давлением — экономическую эффективность. На первый взгляд, интегрированное литье под давлением снижает производственные затраты за счет уменьшения количества деталей и упрощения процесса сборки. Однако, если учесть потери коэффициента выхода годной продукции, амортизацию оборудования, износ пресс-форм и последующие затраты на техническое обслуживание, экономическую целесообразность этой технологии необходимо пересмотреть.

В условиях этих вызовов автопроизводителям необходимо принять более рациональный подход. С одной стороны, им следует увеличить инвестиции в НИОКР в области материаловедения, проектирования пресс-форм и управления технологическими процессами, чтобы повысить процент успешных испытаний за счет технологических инноваций. С другой стороны, им следует разработать модель оценки затрат на протяжении всего жизненного цикла, которая должна учитывать не только производственные затраты, но и всесторонне анализировать такие факторы, как затраты на техническое обслуживание, страховые взносы и остаточную стоимость, обеспечивая более полную основу для принятия решений при выборе технологического пути.

От технологической революции Tesla до коллективного подражания со стороны китайских автопроизводителей, развитие интегрированного литья под давлением, по сути, является микрокосмосом трансформации автомобильной промышленности от подхода «масштабирование прежде всего» к подходу «баланс качества и стоимости». Технология интегрированного литья под давлением, несомненно, представляет собой важное направление для процессов автомобильного производства, но преодоление дилеммы стоимости требует коллективных усилий всей отрасли. Только найдя баланс между коэффициентом выхода годной продукции, экономичностью ремонта и общей стоимостью жизненного цикла, эта технология сможет по-настоящему продемонстрировать свою ценность, а не превратиться в маркетинговый трюк.

Когда рев 10-тысячетонной машины для литья под давлением перестанет заглушаться опасениями по поводу стоимости, и когда потребителям больше не придется переплачивать за технологические инновации, эта производственная революция сможет по-настоящему реализовать свою промышленную ценность — не только повышение эффективности производства, но и устойчивую модернизацию всей цепочки автомобильной промышленности.