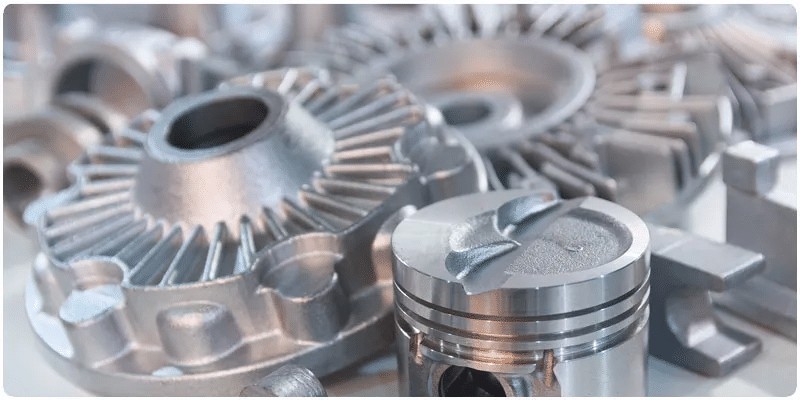

Уникальные особенности и применение литья под давлением: от мелких деталей до производства сложных комплектующих

2025-10-23

I.Введение в литьё под давлением

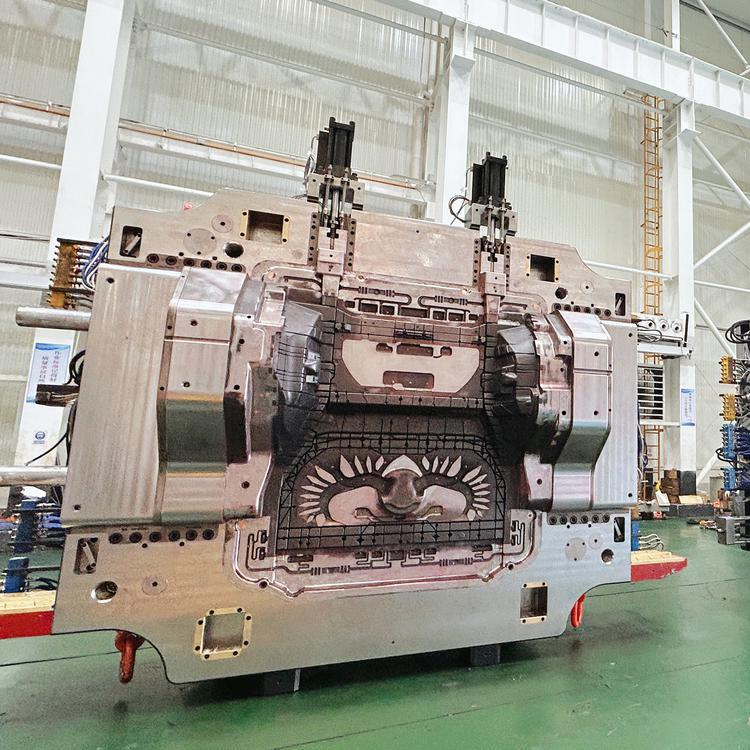

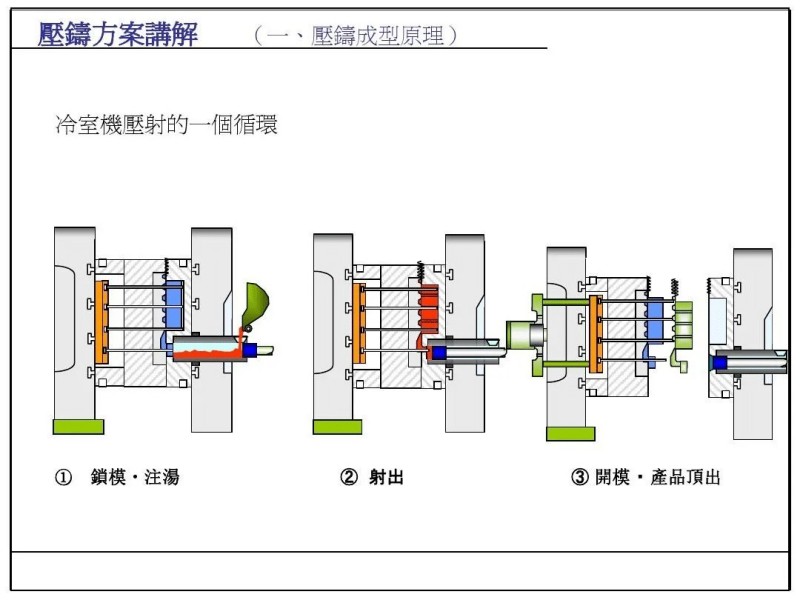

Литьё под давлением — это процесс впрыска жидкого или полужидкого металла в форму под высоким давлением для получения отливки, отличающийся высокой эффективностью и точностью. Литьё под давлением, как один из методов металлического литья, благодаря своему уникальному принципу занимает важное место в производственной отрасли. При этом жидкий или полужидкий металл быстро вводится под высоким давлением во внутреннюю полость формы, где происходит формование и затвердевание, в результате чего получается готовая отливка. Эти формы обычно изготавливаются из более прочных сплавов, а принцип их работы во многом схож с процессом литья пластмасс под давлением.

II.Оборудование для литья под давлением и области применения

Литьевая машина, являясь основным оборудованием для обработки методом литья под давлением, подразделяется на два основных типа — горячей камеры и холодной камеры. Основное различие между ними заключается в диапазоне давления, который они могут выдерживать, обычно от 400 до 4000 тонн. Несмотря на высокие первоначальные затраты на оборудование и пресс-формы, литьё под давлением отлично подходит для массового производства мелких и средних отливок и широко применяется в автомобильной промышленности, приборостроении, производстве электронного оборудования и других областях, особенно для производства средними и малыми партиями. Оно находит широкое применение в автомобильной промышленности, приборостроении, сельскохозяйственном машиностроении, электронике, оборонной промышленности и производстве медицинских приборов.

III. Уникальные особенности литья под давлением

1.Превосходная точность размеров и качество поверхности

Размерная точность изделий, полученных методом литья под давлением, может достигать 6–7-го класса, а качество поверхности — 5–8-го класса, при этом они обладают высокой прочностью и подходят для производства сложных тонкостенных деталей. Обычно точность размеров таких изделий достигает 6–7-го класса, а в отдельных случаях — даже 4-го класса, что обеспечивает высокую степень детализации продукции. Качество поверхности также отличается отличными показателями, обычно достигая 5–8-го класса, что делает внешний вид изделий более гладким и изысканным. Кроме того, прочность и твёрдость изделий, полученных литьём под давлением, относительно высоки: по сравнению с литьём в песчаные формы прочность может быть увеличена на 25–30%. Это обеспечивает большую стабильность размеров, хорошую взаимозаменяемость и удовлетворяет требованиям производства сложных по форме и тонкостенных прецизионных деталей. Например, минимальная толщина стенки изделий из цинкового сплава может составлять 0,3 мм, а из алюминиевого сплава — 0,5 мм, при этом минимальный диаметр отливаемого отверстия и минимальный шаг резьбы достигают соответственно 0,7 мм и 0,75 мм, что наглядно демонстрирует выдающиеся характеристики литья под давлением в области размеров и точности.

2.Высокая производственная эффективность

Литьё под давлением отличается высокой степенью автоматизации и быстрой производительностью, позволяет напрямую отливать сложные конструкции и упрощает производственный процесс. Производственный процесс литья под давлением легко поддается механизации и автоматизации, что значительно повышает эффективность производства. Средняя производительность холоднокамерных машин составляет 50–90 циклов в час, а горячекамерные машины могут достигать высокой частоты — 400–900 циклов в час. Кроме того, технология литья под давлением позволяет напрямую изготавливать сложные внутренние структуры, такие как резьбовые втулки, нагревательные элементы и высокопрочные опорные поверхности, что ещё больше упрощает производственный процесс.

3.Превосходная экономическая эффективность

Отливки под давлением обладают высокой точностью и не требуют механической обработки, что позволяет экономить затраты; сочетание с другими материалами сокращает время сборки и расход материалов. Благодаря точности размеров и отличному качеству поверхности изделия, полученные методом литья под давлением, часто могут использоваться напрямую без дополнительной механической обработки. Это не только повышает коэффициент использования металла, но и значительно сокращает потребность в оборудовании и рабочем времени, что существенно снижает затраты на механическую обработку. Кроме того, комбинирование технологии литья под давлением с другими металлическими или неметаллическими материалами позволяет экономить время сборки и эффективно сокращать расход металла.

IV.Материалы для литья под давлением и последующая обработка

1.Наиболее часто используемые материалы для литья под давлением

К наиболее распространённым материалам для литья под давлением относятся цинк, медь, алюминий, магний и другие, каждый из которых обладает своими уникальными свойствами и областями применения. В процессе литья под давлением большинство отливок изготавливается из безжелезных металлов, таких как цинк, медь, алюминий, магний, свинец, олово и их сплавы. Среди них цинк является предпочтительным материалом для производства мелких деталей благодаря своей лёгкости в литье, экономичности, высокой прочности на сжатие и пластичности. Алюминий выделяется своей малой массой, стабильностью размеров, коррозионной стойкостью и отличными механическими свойствами, особенно при изготовлении сложных и тонкостенных отливок. Магний ценится за хорошие показатели обрабатываемости и высокое соотношение прочности к весу, являясь самым лёгким из часто используемых металлов для литья под давлением. Медь благодаря высокой твёрдости, сильной коррозионной стойкости, выдающимся механическим свойствам и износостойкости занимает важное место в этой области. Свинец и олово, обладая высокой плотностью и чрезвычайно высокой точностью размеров, часто применяются для изготовления специальных антикоррозионных деталей.

2.Процессы последующей обработки

Литые под давлением изделия проходят такие операции, как нарезка резьбы, полировка и очистка, чтобы повысить их коррозионную стойкость и качество внешнего вида. Для дальнейшего улучшения коррозионной стойкости, износостойкости и эстетического эффекта, после завершения производства изделия из литого под давлением металла подвергаются ряду последующих обработок, включая нарезку резьбы, полировку, лазерную гравировку, а также проходят ультразвуковую очистку и проверку на герметичность в рамках контроля качества.