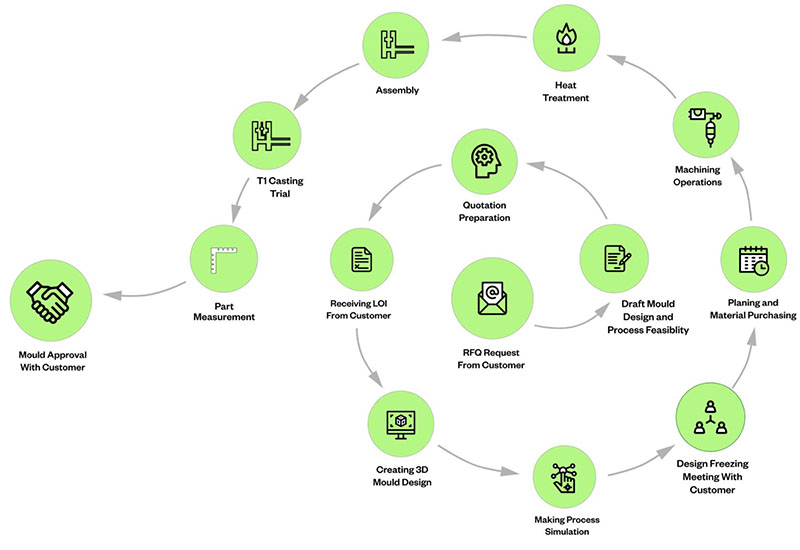

Система эффективного управления ERP

Многостороннее онлайн-синхронное проектирование сокращает общие сроки разработки пресс-форм; Оптимальное планирование производственных процессов с точным контролем времени обработки; Оперативное выполнение требований заказчиков с максимальной эффективностью.

Модернизация оборудования и внедрение передовых технологических инноваций

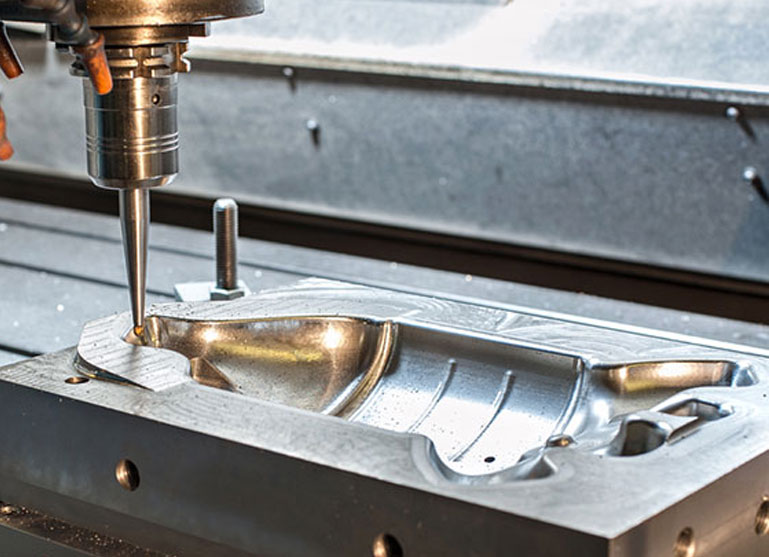

В нашем распоряжении имеются крупногабаритные термопластавтоматы, портальные обрабатывающие центры, десятки высокоточных станков с ЧПУ, высокоточные копировально-фрезерные станки, современные обрабатывающие центры, прецизионные электроимпульсные станки, оборудование для электроэрозионной обработки (ЭЭО/WEDM), гравировальные станки и координатно-измерительные машины, а также все необходимое оборудование для производства высококачественных пресс-форм.

Проектирование пресс-форм осуществляется преимущественно на платформах UG 12.0, SolidWorks и Pro/E, что позволяет выполнять 3D-моделирование и комплексное конструкторское сопровождение производства. Для имитационного анализа литниковых систем и процессов течения металла применяется лицензионное программное обеспечение MAGMA и FLOW-3D.

Цифровое моделирование процессов литья выполняется в программном комплексе AnyCasting, что обеспечивает гарантированную эффективность разработки продукции и достижение требуемых характеристик с первого запуска производства.

Нагревательный элемент пресс-формы

Компания внедрила технологию горячей подгонки пресс-форм и оборудование с масляным обогревом, что позволяет производить подгонку пресс-форм в нагретом состоянии. Это обеспечивает соответствие температуры пресс-формы рабочей температуре поверхности формы в условиях реального литейного производства, достигая оптимального прилегания элементов формы и минимизируя разбрызгивание металла вследствие теплового расширения пресс-формы в процессе литья под давлением.

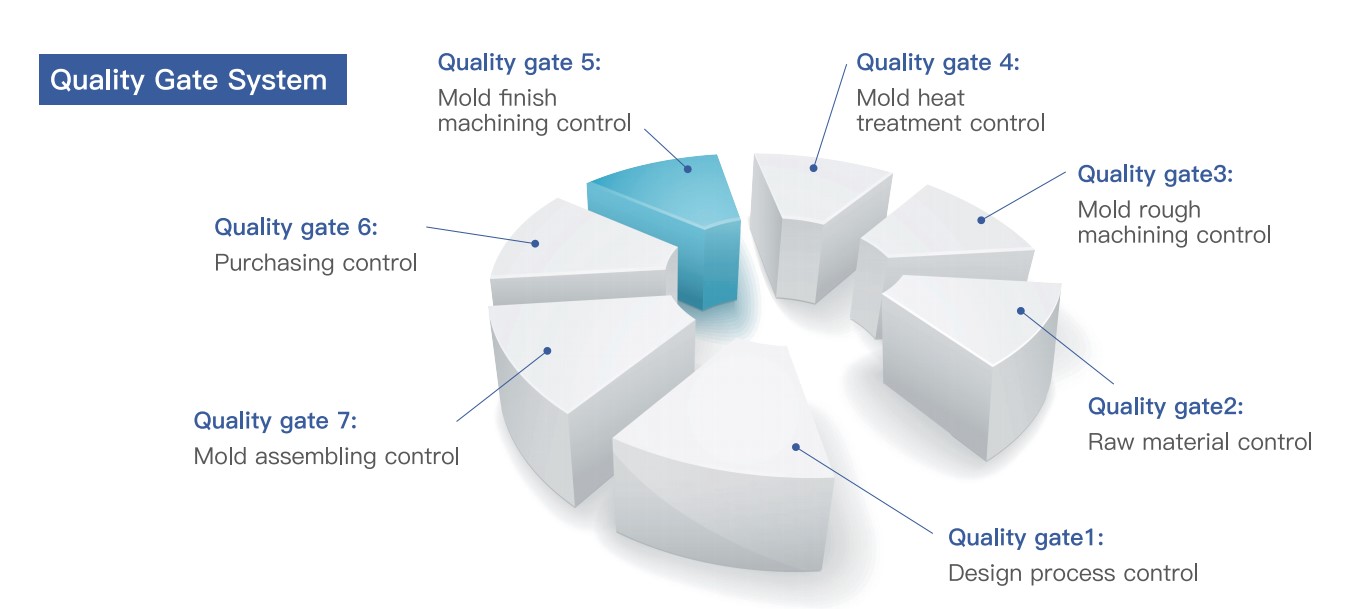

Точки контроля качества для форм для литья под высоким давлением

1.Контроль качества на этапе проектирования

Выбор материалов

Сталь для пресс-форм должна обладать высокой термостойкостью и сопротивлением тепловой усталости (например, H13, DIEVAR), с твердостью в диапазоне HRC 46-52.

Критичные зоны (литниковая система, сердечники) требуют специальной обработки (азотирование, нанесение покрытий).

Конструктивное проектирование

Оптимальное проектирование плоскости разъема формы для предотвращения облоя и несовмещения.

Сбалансированная система охлаждения для исключения локальных перегревов и деформаций.

Конструкция литниковой системы и переливных каналов должна обеспечивать оптимальное течение металла, минимизируя газовые поры и холодные спаи.

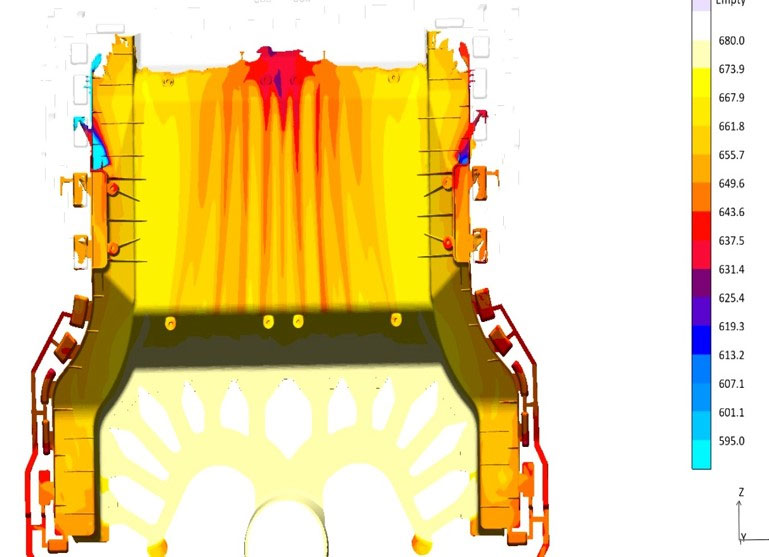

Имитационный анализ

Компьютерное моделирование течения (MAGMA, FLOW-3D) для верификации процессов заполнения и затвердевания, прогнозирования дефектов (пористость, усадочные раковины).

2.Контроль качества на этапе производства

Точность обработки

Допуски размеров рабочей полости должны соблюдаться в пределах ±0,05 мм, шероховатость поверхности Ra ≤ 0,8 мкм.

Обеспечение соосности и точности сопряжения подвижной и неподвижной частей формы.

Термообработка

Закалка с отпуском должна исключать трещинообразование и деформации, равномерность твердости ≤ ±2 HRC.

Поверхностное упрочнение (TD-обработка, PVD-покрытия) для повышения износостойкости.

Контроль сборки

Механизмы выталкивания и слайдеры должны двигаться плавно без заеданий.

Зазор на плоскости разъема после закрытия формы ≤ 0,05 мм.

3.Контроль на этапе производственной эксплуатации

Прогрев и температурный контроль

Предварительный нагрев пресс-формы до 180-250°C (для алюминиевых сплавов) или выше (для магниевых/цинковых сплавов) для предотвращения теплового удара.

Контроль колебаний температуры формы в пределах ±20°C в процессе производства (с использованием термостатирующего оборудования).

Мониторинг технологических параметров

Скорость впрыска, давление и время выдержки должны строго соответствовать проектным значениям во избежание недоливов или облоя.

Регулярная проверка смазки плунжера и чистоты камеры прессования.

Нанесение разделительного состава

Оптимизация равномерности распыления, концентрации и частоты нанесения для предотвращения нагарообразования или прилипания материала к форме.

4.Техническое обслуживание и управление сроком службы

Плановое обслуживание

Полировка рабочей полости через каждые 5000-10000 циклов для устранения незначительных повреждений.

Контроль состояния охлаждающих каналов на предмет засоров или коррозии.

Мониторинг трещин и износа

Особое внимание зонам концентрации напряжений (литниковые системы, острые кромки) для выявления микротрещин.

Применение твердомера или ультразвукового контроля для оценки состояния стальной оснастки.

Управление запасными частями

Обязательное наличие складского запаса расходных компонентов (выталкиватели, сердечники) с последующей переналадкой оборудования после замены.

5.Типичные дефекты и методы их устранения

Типы дефектов | Возможные причины | Корректирующие меры

Прилипание металла (алюминия) | Недостаток разделителя/перегрев формы | Оптимизация распыления, увеличение твёрдости покрытия

Термические трещины | Термоусталость/неправильная термообработка | Локальный ремонт сваркой+отпуск или замена материала

Облой | Недостаточное усилие смыкания/износ формы | Регулировка усилия, восстановление поверхности разъёма

Ключевые методы контроля

Геометрические параметры: Координатно-измерительные машины (КИМ), оптические профилометры.

Качество поверхности: Лупы (20× и более), интерферометры белого света.

Внутренние дефекты: Рентгенография (поры), магнитопорошковый контроль (трещины).

При строгом соблюдении указанных требований достигается: Увеличение срока службы пресс-форм (до 100+ тыс. циклов)и стабильное качество отливок (≥95% годных). Рекомендуется вести полный жизненный цикл документации форм с фиксацией всех обслуживающих операций и изменений параметров.